3Dプリンタ改造

はじめに

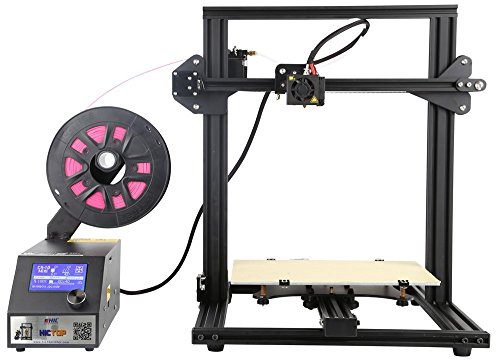

それ以来、使いこなしに四苦八苦、故障修理やいろいろな改造に励みました。

ある程度使えるようになると、工作好きにとっては画期的と感じました。

今は安定的に使えるようになって息子(susukuma鉄道模型チャンネル)の応援でも大活躍です。

息子にも将来的に3Dプリンタを使ってほしいと思うので、参考資料としてこれまでの改造やちょっとしたKnow Howを記録しておきます。

ベースプレートの改造

当初はプリンタに付属品としてついてきた幅広の紙製マスキングテープやAmazonで買った粘着式樹脂シートを使いましたが張替が面倒でコストもかかります。

以前勤めていた会社の3Dプリンタには磁石吸着式の弾力性のあるカバープレートがついていましたが、表面に細かい凹凸があり印刷物を剥がすとき強く喰いつきすぎて印刷物が壊れそうで難儀しました。

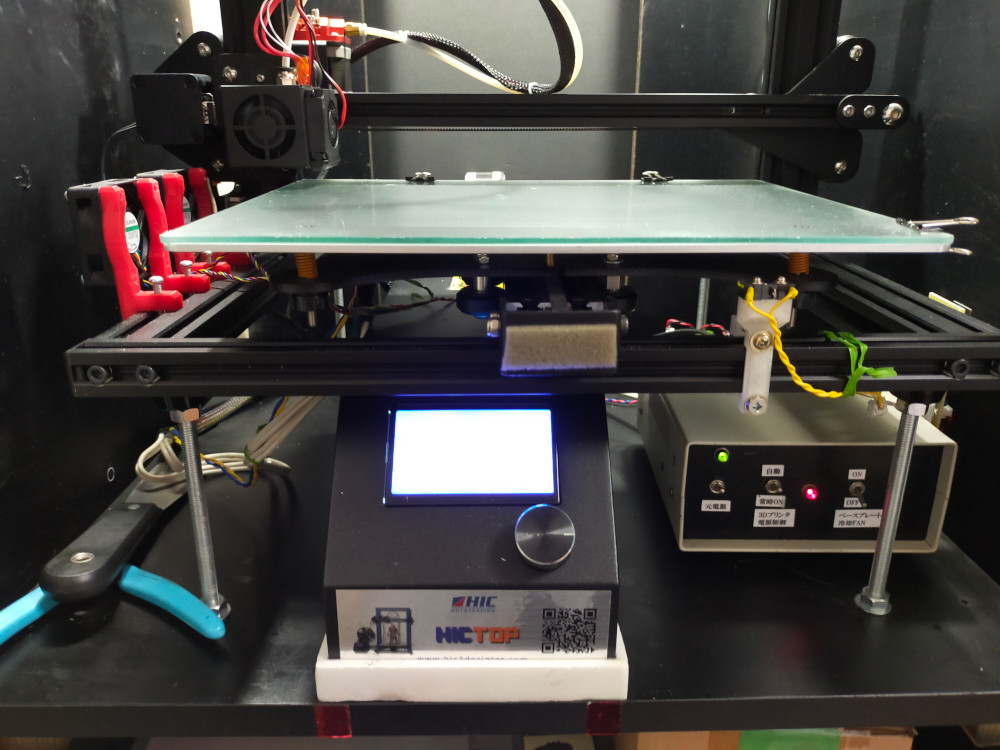

というわけでいろいろ実験した結果、現在はカバープレートとしてガラス板を使っています。

プリントノズルにぶつからないように後と右の2辺のみクリップで固定しています。

ガラス板は耐熱ガラスではなく、安い普通の板ガラスです。

主にABS樹脂で印刷していて、ヒートベッド温度は90℃ですが普通のガラス(厚さ3mm)で問題は出ていません。

私が使っているプリンタのベースプレートサイズは305✕235mmと大きめで3mm厚ガラスは結構重いのですが、ステッピングモーターの駆動力は十分なようです。

ですが厚いと重いだけでなく加熱/冷却の時間が伸びるので、もし今のガラスが割れたりしたら次は2mm厚を試そうと考えています。

なおガラス板を載せたら、Z軸のホームポジションを板厚分上にずらさないとノズルがぶつかります。

ネジ式のホームプレートの高さ調整でカバーしきれない場合は、Z軸のホームポジション検出用マイクロスイッチを上にずらすと良いでしょう。

印刷終了後の清掃には水のスプレー+ティッシまたはトイレットペーパーを使います。

この方法には次のような利点があります。

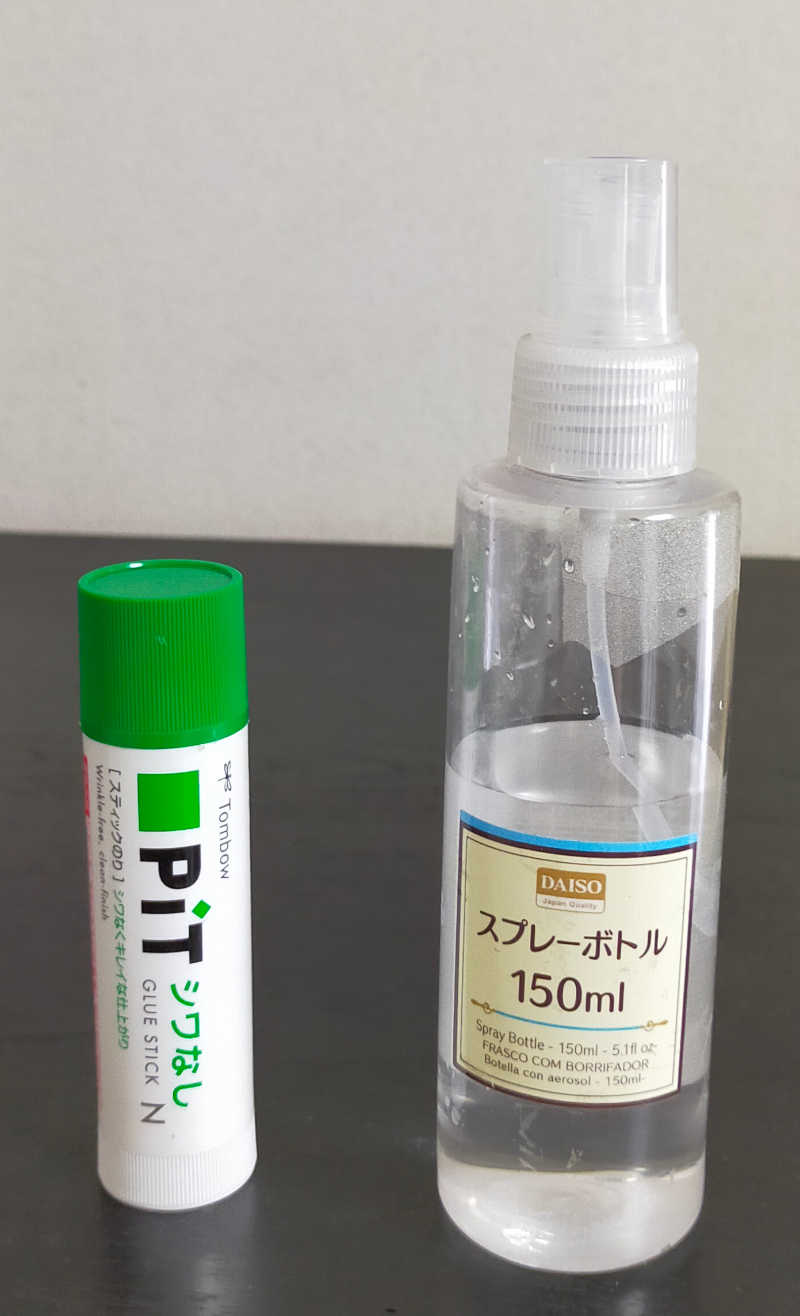

2. 印刷物のガラスに接する面が平滑になるので、その面を正面にしたり、分割印刷した印刷物同士の接着面として有効に使える。

3. 通常の3D印刷でガラス板が劣化することはほとんどないため交換の必要がなく経済的。

4. 印刷後ガラス面に残っているスティックのり「シワなしPIT」は、スプレーで水をかけてティッシュやトイレットペーパーで拭けば簡単に清掃できる。

このガラス板+スティックのり方式は、熱膨張率がPLAより大きいABSと相性が良いように思います。

あと、シワなしPITにはS、N、Gの3サイズありますが大きい方が手早く塗れて便利です。

またヒートベッドがある程度温まってから塗る方が伸びが良くて接着力も上がるような気がします。

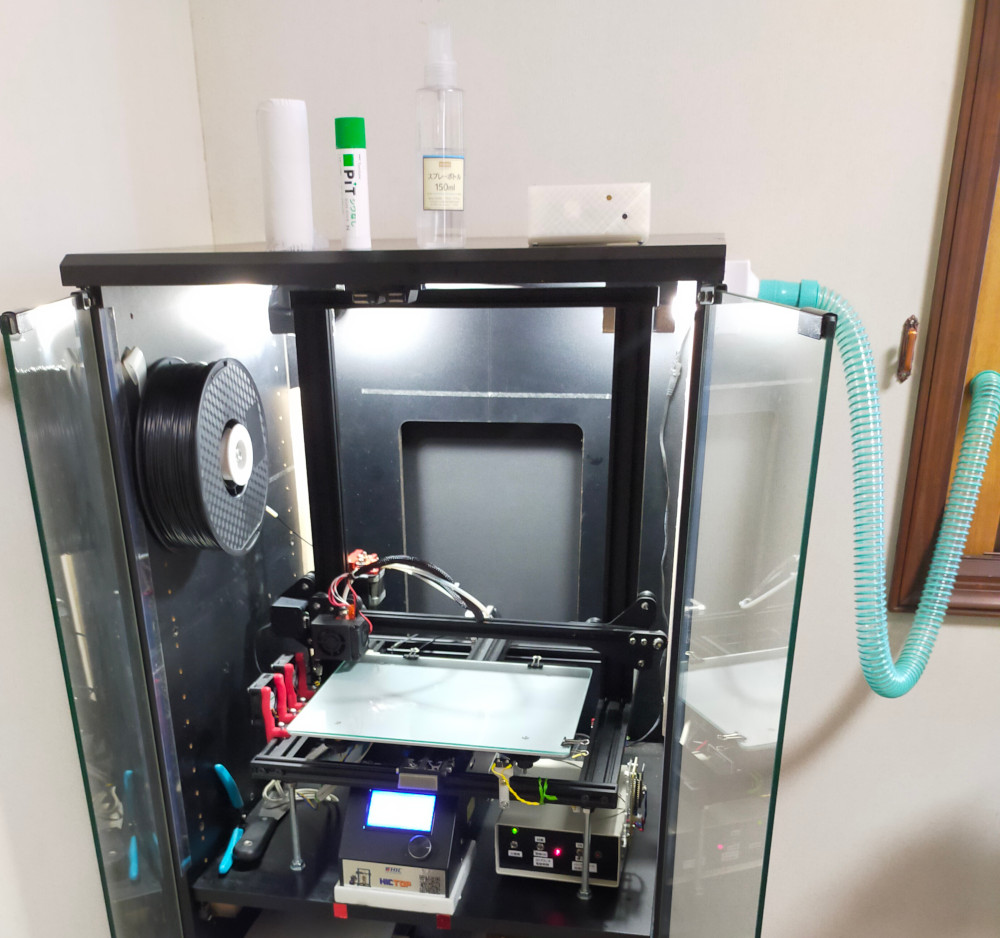

キャビネット収納

Web検索すると、ケースに入れてヒートベッド上の温度を安定させると良いと書いてありました。

そこで使わなくなった古いオーディオ用キャビネットに収納しました。

すると印刷自体は安定したのですが、他の問題が多発し対策が必要になりました。

ケース付きの3Dプリンタは価格が高かったので避けたのですが、それなりの値打ちがあると納得しました。

----> M8の太いボルトでプリンタを持ち上げて手を入れるスペースを確保

2. 暗くて印刷状況の確認などがしにくい。

----> 奥の天井付近にLED電球を2個追加

3. プリンタヘッドなどメンテナンスするとき奥まっていてやりにくい。

----> 棚板の下に引出用スライドレールを付けて棚板ごと前に引き出せるようにした。

4. 3Dプリンタのコントロールボックスには高出力のスイッチング電源も内蔵されていて発熱量が多く、ガラス扉をしめるとヒートベッドの熱も加わってかなり熱くなる。

----> コントロールボックスの下の棚板に穴を開けてDCファンを取り付け、コントローラボックス下面の吸気口に冷気を供給。

5.コントロールボックス付属のフィラメントフォルダが使えなくなった。

----> キャビネット側面にフィラメントフォルダ増設

ベースプレート冷却と電源自動OFF

印刷物が小さいと印刷自体は数分で終わるのですが、ベースプレートが十分冷えるまでにはかなりの時間がかかります。

そこで、印刷終了時にベースプレートの左側に付けた2個のDCファンで空冷し、ついでに20分たつとプリンタの100V電源をOFFするタイマー機能を追加しました。

印刷の終了時にベースプレートがホーム位置に戻るので、それをマイクロスイッチで検出してPICマイコン入りの自作回路でファンとタイマー用ソリッドステートリレーを制御しています。

無線で終了通知

モノワイヤレスという会社が出しているTWELITEという無線モジュールを利用したので簡単でした。

送信側はDCファンの制御装置にTWELITEモジュールを追加し、受信は電池とTWELITEモジュール+LEDを3Dプリンタで製作したケースに入れました。

写真のキャビネット天板上の右側に置いてある白い箱が受信装置です。

排気装置

PLAにくらべABSは臭いがきついと言われている様ですが、私はそれほど気になりません。

ですがキャビネットからある程度排気しないと庫内温度がかなり高くなるので回転数低めのDCファンで排気することにしました。

いろいろ修理

はんだ付けしなおすと同時にヒートベッドが動いても配線の1か所だけが屈曲しないように配線を太くて長いものに変更しました。

使っているうちにエクストルーダー(フィラメントの押出機)の押出す力が弱って印刷を失敗するようになりました。

RepRap系3Dプリンタは設計がオープンになっていて互換品が売られていたので、樹脂製ではなくオール金属性のものに交換したら印刷が安定しました。

ノズルヘッド部はノズル近くのヒーター+温度センサが入っている部分と、その上の放熱フィンがついてフィラメントを導入する部分があります。

放熱フィンの部分まで高温になると上の方でフィラメントが半溶融状態になって壁面にくっつき、印刷終了後に固まるので次の印刷ができなくなります。

かといって温度設定を下げすぎても印刷できなくなるので温度設定が難しい状態でした。

この対策として有効だったのはヘッド部についている冷却ファンの風がヒーター部に直接当たらないよう、ヒーター部を断熱材で覆う事でした。

ヒーターの発熱量が減ってもノズルの温度が高く保てるので放熱フィン部へ伝わる熱が減り、上部の温度が下がります。

最初、しわをよせたアルミ箔でヒーター部を覆ったりしていましたが、その後ヒーター部にシリコンゴムの防風カバー付きの互換部品を見つけて交換しました。