感光性ドライフィルム(Dry film resist)によるPCB自作

はじめに

サンハヤトの1mm厚 片面感光基板がどこも在庫切れ(2023/8)のため

感光性ドライフィルムと銅張基板を買ってプリント基板を作ってみました。

すでに掲載済のパソコン制御対応PIC基板のPWR_S, SIG3_S, SIG6_Sの基板は感光フィルムを使って作りました。

感光基板に比べて安価に自作できますが手間はかかります。

フィルム貼り付け後に加熱処理が必要ですが、ラミネーターがない場合に失敗の少ない熱湯を使う方法を思いつきました。

まだ使い始めたばかりで改善の余地はいろいろありそうですが、現状の私の作成方法を参考として掲載します。

すでに掲載済のパソコン制御対応PIC基板のPWR_S, SIG3_S, SIG6_Sの基板は感光フィルムを使って作りました。

感光基板に比べて安価に自作できますが手間はかかります。

フィルム貼り付け後に加熱処理が必要ですが、ラミネーターがない場合に失敗の少ない熱湯を使う方法を思いつきました。

まだ使い始めたばかりで改善の余地はいろいろありそうですが、現状の私の作成方法を参考として掲載します。

材料購入

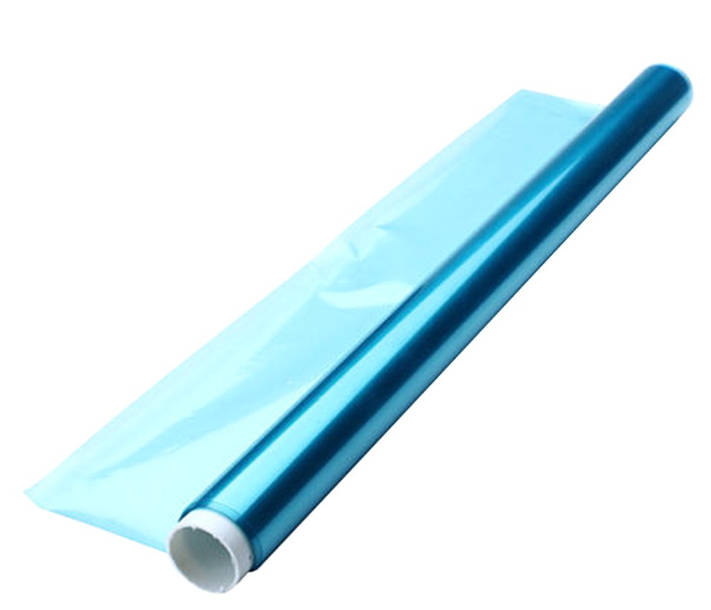

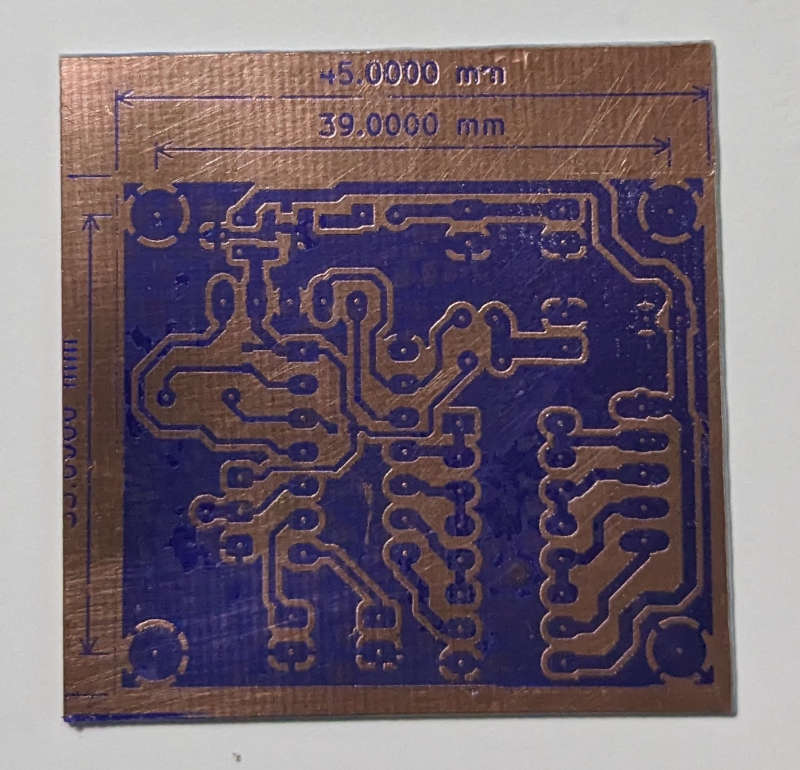

感光性ドライフィルムはAmazonで検索して5mX30cmで2000円弱のものを購入しました。

銅張基板もAmazonや秋月電子通商などいろいろなところで売っています。

現像には炭酸ナトリウム(炭酸ソーダ Na2Co3) 1% 溶液を使うというネット情報がありました。

ですが近くの薬局に売っていなかったので、かわりに百円ショップで掃除用に売っていたセスキ炭酸ソーダ(Na2Co3+NaHCo3+2H2O)を使いました。

セスキ炭酸ソーダは炭酸ナトリウムを含みますが重曹も入っているのでアルカリ度が下がります。

なので1Lの水に大さじ3杯を溶かして(約4.5重量%)使っています。

現像時間を短くするためもっと濃い溶液にしたくなりますが、濃くするとフィルムが銅箔面からはがれやすくなるようです。

銅張基板もAmazonや秋月電子通商などいろいろなところで売っています。

現像には炭酸ナトリウム(炭酸ソーダ Na2Co3) 1% 溶液を使うというネット情報がありました。

ですが近くの薬局に売っていなかったので、かわりに百円ショップで掃除用に売っていたセスキ炭酸ソーダ(Na2Co3+NaHCo3+2H2O)を使いました。

セスキ炭酸ソーダは炭酸ナトリウムを含みますが重曹も入っているのでアルカリ度が下がります。

なので1Lの水に大さじ3杯を溶かして(約4.5重量%)使っています。

現像時間を短くするためもっと濃い溶液にしたくなりますが、濃くするとフィルムが銅箔面からはがれやすくなるようです。

その他使用器材は以下の通り。

・スチールウール

・食器用洗剤

・キッチンペーパーまたはペーパータオル

・はさみ、カッター

・セロテープ(保護フィルム剥離用)

・熱湯

・まち針(気泡除去用)

・プラ容器(加熱処理、現像用)

・筆か刷毛(現像用)

・無水アルコール(スプレー容器にいれると使いやすい。エッチング後のフィルム剥離用)

・露光やエッチングに使う器材、方法は 感光基板によるPCB自作 と同様。

(マスクパターンはネガマスク-->GIMPを使ったマスクデータ加工 参照)

・スチールウール

・食器用洗剤

・キッチンペーパーまたはペーパータオル

・はさみ、カッター

・セロテープ(保護フィルム剥離用)

・熱湯

・まち針(気泡除去用)

・プラ容器(加熱処理、現像用)

・筆か刷毛(現像用)

・無水アルコール(スプレー容器にいれると使いやすい。エッチング後のフィルム剥離用)

・露光やエッチングに使う器材、方法は 感光基板によるPCB自作 と同様。

(マスクパターンはネガマスク-->GIMPを使ったマスクデータ加工 参照)

手順

以下が現状 私のやっている方法です。

1.銅箔面をスチールウールで磨く。

2.食器用洗剤をつけて洗い水ですすぐ。

洗った後銅箔面を指で直接触らないようにする。できればゴム手袋を使うと良い。

3.キッチンペーパーなどで基板の水分を拭く。

4.以降の作業を行なう作業台の上や周辺を濡らして絞ったタオル等で拭いてほこりを取り除いておく。

以下の5から15の作業はカーテンを閉め、電球色の暗めの照明にするなど薄暗くして行なう。

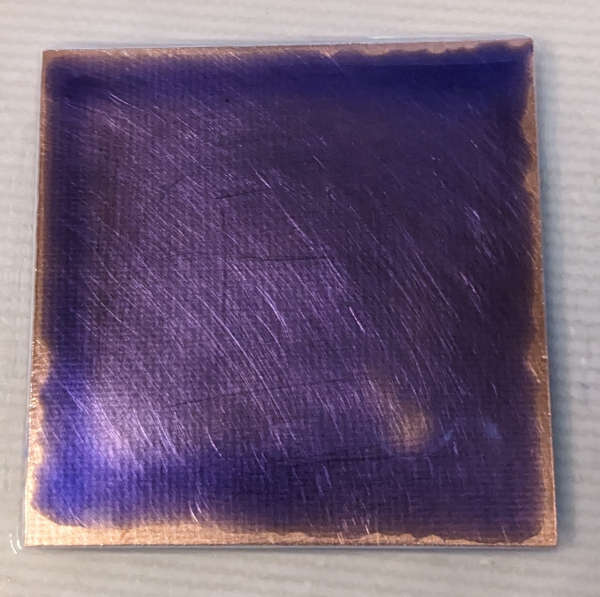

5.感光フィルムを基板より大き目に切る。

1.銅箔面をスチールウールで磨く。

2.食器用洗剤をつけて洗い水ですすぐ。

洗った後銅箔面を指で直接触らないようにする。できればゴム手袋を使うと良い。

3.キッチンペーパーなどで基板の水分を拭く。

4.以降の作業を行なう作業台の上や周辺を濡らして絞ったタオル等で拭いてほこりを取り除いておく。

以下の5から15の作業はカーテンを閉め、電球色の暗めの照明にするなど薄暗くして行なう。

5.感光フィルムを基板より大き目に切る。

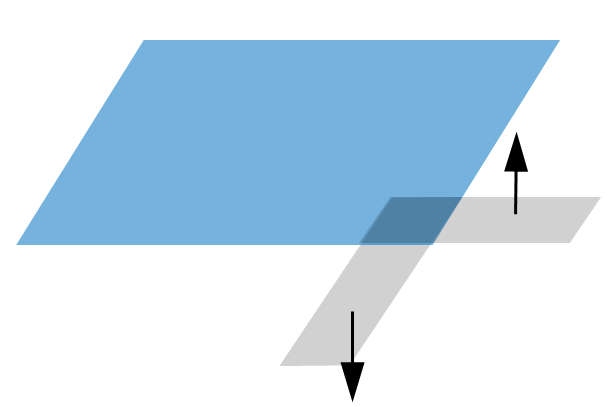

6.フィルムの角の両面にセロテープを貼って引っ張ると粘着力の弱い裏面(丸まっている内側)の保護フィルムがはがれるので一気にはがす。

セロテープは直角になるように貼ると粘着面がくっつかない。

ゆっくりはがすとフィルムの丸まり癖で粘着面どうしがくっついて失敗しやすい。

youtube動画で「一気に引きはがすと静電気の反発で広がる」とのコメントあり。

ゆっくりはがすとフィルムの丸まり癖で粘着面どうしがくっついて失敗しやすい。

youtube動画で「一気に引きはがすと静電気の反発で広がる」とのコメントあり。

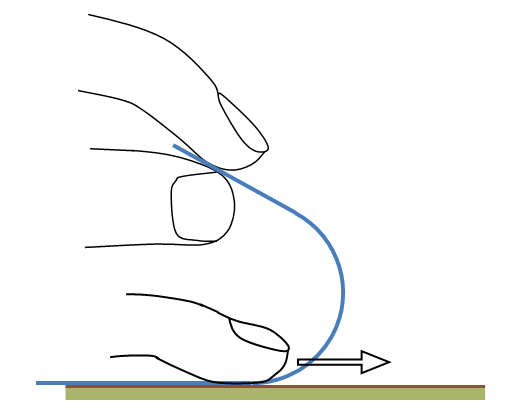

7.端から空気を追い出しながら感光フィルムを貼り付ける。

8.もし気泡が入ったらフィルムを針でつついてから空気を追い出す。

9.基板からはみ出た感光フィルムをカットする。

10.容器に基板を入れ熱湯を注ぎ1分待つ。

11.水をかけて冷やし、水分をふき取る。

9.基板からはみ出た感光フィルムをカットする。

10.容器に基板を入れ熱湯を注ぎ1分待つ。

(注)もっと短い時間でよいかもしれないが試していない。

加熱しないと接着力が弱くこれ以降の作業で感光フィルムが基板から剥がれやすい。

加熱しないと接着力が弱くこれ以降の作業で感光フィルムが基板から剥がれやすい。

11.水をかけて冷やし、水分をふき取る。

12.基板の角のフィルム面にセロテープを貼って引っ張り

表面の保護フィルムをはがす。

(注)はがすのを忘れがち。忘れると現像できない。

13.ネガマスクの印刷面を感光フィルムに当て、紫外線ランプで露光する。

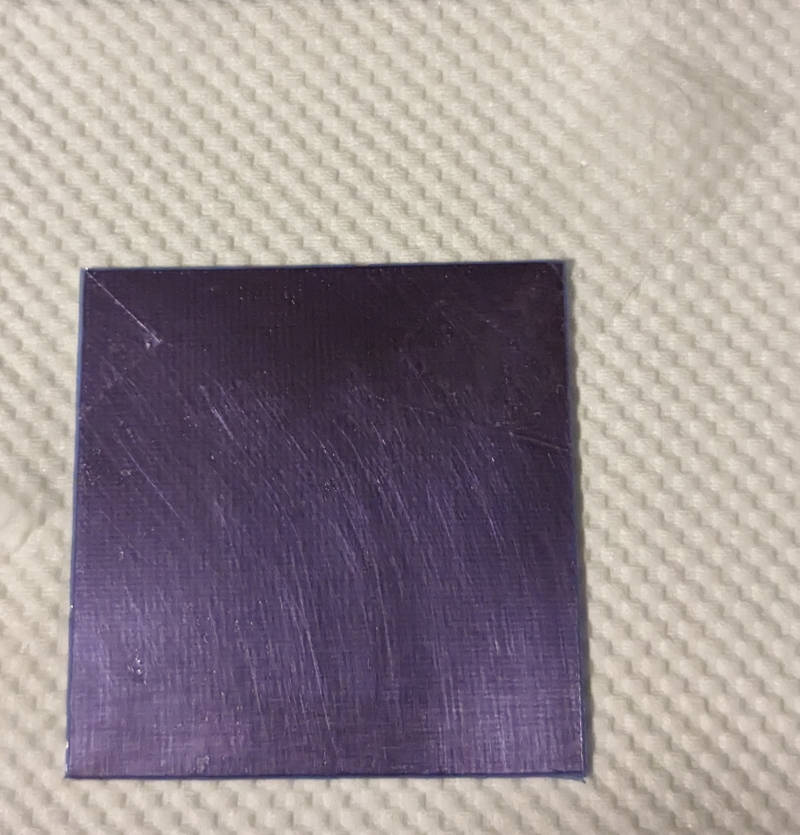

14.銅箔面が完全に露出するまで現像液に漬けて現像する。

15.水洗して表面のぬめりを取る。

14.銅箔面が完全に露出するまで現像液に漬けて現像する。

・5分から10分程度かかる。

・湿潤したフィルムはぬるぬるした状態になり基板からはがれにくいのでときどき筆か刷毛でなでる。

・現像液は炭酸ソーダ1%溶液またはセスキ炭酸ソーダの溶液。

セスキ炭酸ソーダの濃度は1Lの水に大さじすりきり3杯を溶かした約4.5%溶液で実績あり。

現像液を濃くすると露光部のフィルムが銅箔面から剥離しやすくなる。

・湿潤したフィルムはぬるぬるした状態になり基板からはがれにくいのでときどき筆か刷毛でなでる。

・現像液は炭酸ソーダ1%溶液またはセスキ炭酸ソーダの溶液。

セスキ炭酸ソーダの濃度は1Lの水に大さじすりきり3杯を溶かした約4.5%溶液で実績あり。

現像液を濃くすると露光部のフィルムが銅箔面から剥離しやすくなる。

15.水洗して表面のぬめりを取る。

16.現像したパターンを確認し、欠けたところがあれば油性ペンなどで修正する。

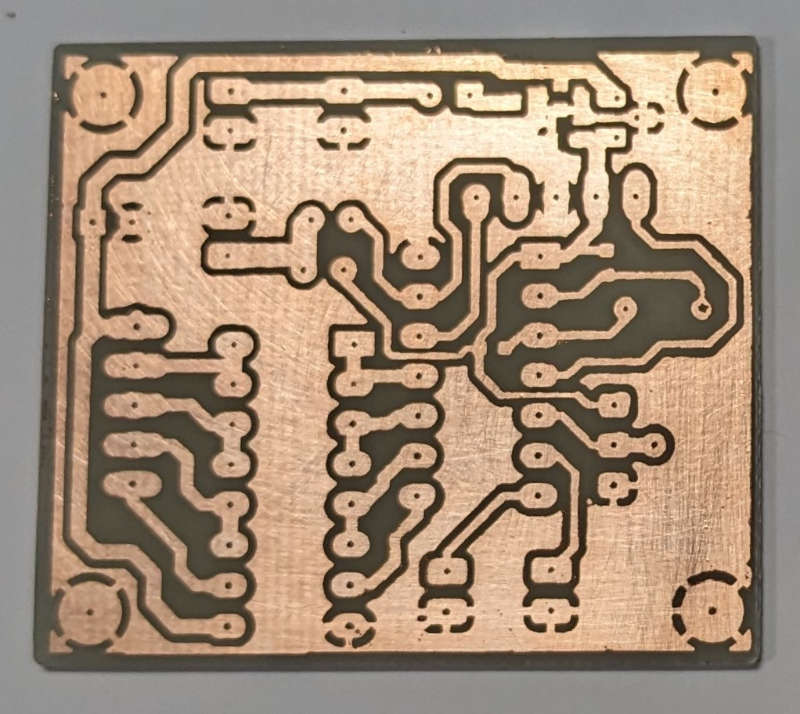

17.エッチングする。

(注)エッチングについては感光基板によるPCB自作のエッチングやエッチング液と廃液処理を参照

18.無水エタノールをたっぷりかけてプラ容器に蒸発しにくいように伏せて置く。

5分から10分たつと感光フィルムがはがれてくるので除去する

関連情報や試行錯誤のあれこれ

加熱方法の試行錯誤

はじめに加熱処理せず試しましたが基板への接着力が弱く、フィルムを貼り付けた後 表面の保護フィルムをはがすときに一緒に剥がれてしまいました。加熱処理について検索すると一般的に100~130℃という記述を見つけました。(https://patents.google.com/patent/JP6005327B2/ja)

ラミネーターがあれば良いのですがYoutubeではアイロンやドライヤーを使う方法も紹介されていました。

そこでまずアイロンで試しましたが、我が家のアイロンは温度選択が3種類しかなく低温設定でもフィルムにシワがよって失敗しました。

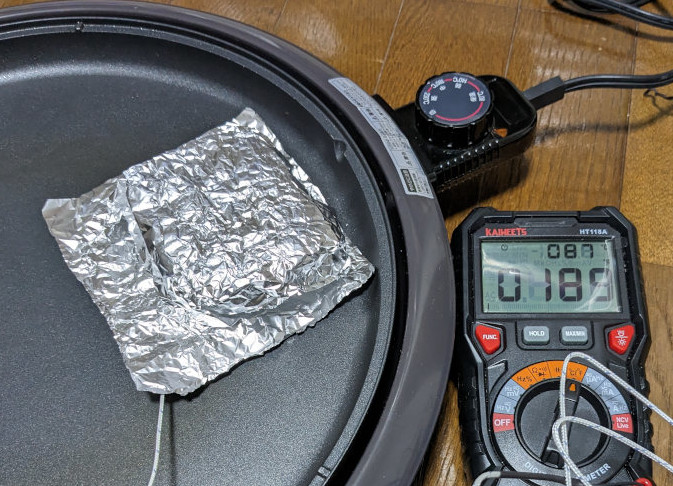

次にホットプレートが使えるかもと思い、温度をデジタルテスター付属の熱電対で測ってみました。

すると保温(80℃)に設定しても昔ながらのバイメタルによる温度制御のためか電源投入後に140℃くらいまでオーバーシュートしました。

使えなくは無いのですが温度の変動幅がかなり大きいのが気になります。

すると保温(80℃)に設定しても昔ながらのバイメタルによる温度制御のためか電源投入後に140℃くらいまでオーバーシュートしました。

使えなくは無いのですが温度の変動幅がかなり大きいのが気になります。

ドライヤーを使うのは手軽ですが距離でずいぶん温度がかわるでしょうし、基板の中央と角で加熱を均一にするのが難しいというコメントもありました。

そこで思いついたのが熱湯作戦です。

熱湯に入れれば温度計などで測らなくても確実にむらなく100℃近辺の加熱が行なえます。

実験したところ、ラミネーターのように加熱と同時に加圧しなくても接着力は問題ないレベルになりました。

気泡を防ぐ方法について

youtubeで貼り付けたフィルムに無水アルコールを吹付けて溶かすことで気泡をなくすという動画がありました。

さっそく実験してみました。

確かに効果がありますが、ほんの僅かでも油脂分が残っていると溶けた感光性フィルムを乾燥させる時に不均一になります。

銅箔面が水をはじかないよう念入りに脱脂洗浄しても、そのあと基板の側面を素手で持ったらダメでした。

さっそく実験してみました。

確かに効果がありますが、ほんの僅かでも油脂分が残っていると溶けた感光性フィルムを乾燥させる時に不均一になります。

銅箔面が水をはじかないよう念入りに脱脂洗浄しても、そのあと基板の側面を素手で持ったらダメでした。

銅箔面の洗浄以降、ずっとポリエチレン手袋を着けてハンドリングしたらかなり良くなりました。

なお、加熱+乾燥は熱湯ではなく保温(80℃)に設定したホットプレートを使いました。

動画と異なり以下の手順で行ないました。

フィルムを貼り付けたときに気泡がたくさん入ってしまった場合やマスクパターンが細かい場合に役立つ方法だと思います。

なお、加熱+乾燥は熱湯ではなく保温(80℃)に設定したホットプレートを使いました。

動画と異なり以下の手順で行ないました。

フィルムを基板に貼り付けた後 加熱して接着を強くする。

冷却してはみ出たフィルムをカット

セロテープを使って表面の保護フィルムをはがす。

無水エタノールをスプレーしてフィルムを溶かす。

再度加熱

冷却してはみ出たフィルムをカット

セロテープを使って表面の保護フィルムをはがす。

無水エタノールをスプレーしてフィルムを溶かす。

再度加熱

フィルムを貼り付けたときに気泡がたくさん入ってしまった場合やマスクパターンが細かい場合に役立つ方法だと思います。

"youtube dry film resist PCB"でさらに検索して海外の解説をいろいろ見ていたら、フィルム貼り付け時に水を使って気泡を防ぐ方法が紹介されていました。

銅箔面に水をスプレーしてからフィルムを貼り付けたり、水中でフィルムを貼り付けてから水をスキジーなどで追い出していました。

やってみると水の膜が挟まっているうちはフィルムの位置をずらして調整でき、特に水中で貼る場合は気泡が入りません。

この方法はラミネーターとの相性が良いように思います。

手張りではへたをすると水泡が出来てしまい、気泡より視認性が悪いようです。

水を使う方が良いかどうかは慣れと好みの問題だと思いました。

安価な露光マスク

透明フィルムではなく紙にインクジェットプリンタで印刷し、それに油を染み込ませて光を通り易くしてマスクにしている動画がありました。感光基板より感光性フィルムは感度が高いので露光時間も問題なさそうです。

写真入り文書用の薄手(0.11mm厚)で高精細というインクジェットプリント用紙が手元にあったので試したところ確かに使えます。

感心するアイデアです。

さらにマスクの紙が油で基板に張り付くので密着させるクランプも不要になります。