中継信号機

はじめに

susukuma鉄道模型チャンネルから入換標識と同時に中継信号機の要望も もらいました。

ランプ7個がつく円盤プレートのサイズは4.5mmと言われたのですがそれは無理で、最終的に5.5mm径で製作しました。

ランプ7個がつく円盤プレートのサイズは4.5mmと言われたのですがそれは無理で、最終的に5.5mm径で製作しました。

3次元モデル

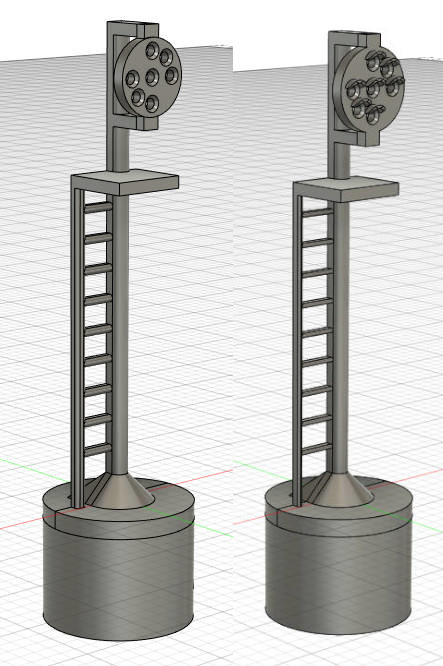

図の左側はノズル径0.4mmの3Dプリンタ用モデルです。

右側はノズル径0.2mm用モデルで、ランプの上のフードを追加し梯子を細くしました。

私はプリンタのノズルを0.2mmに交換し、レイヤー厚0.1mmで造形してsusukuma鉄道模型チャンネルに提供しました。

参考で2Dの図面(0.2mmノズル用)も置いておきます。

Relay_Light0.2_2D.pdf

右側はノズル径0.2mm用モデルで、ランプの上のフードを追加し梯子を細くしました。

私はプリンタのノズルを0.2mmに交換し、レイヤー厚0.1mmで造形してsusukuma鉄道模型チャンネルに提供しました。

参考で2Dの図面(0.2mmノズル用)も置いておきます。

Relay_Light0.2_2D.pdf

3Dプリント用のSTLデータは以下の通り。

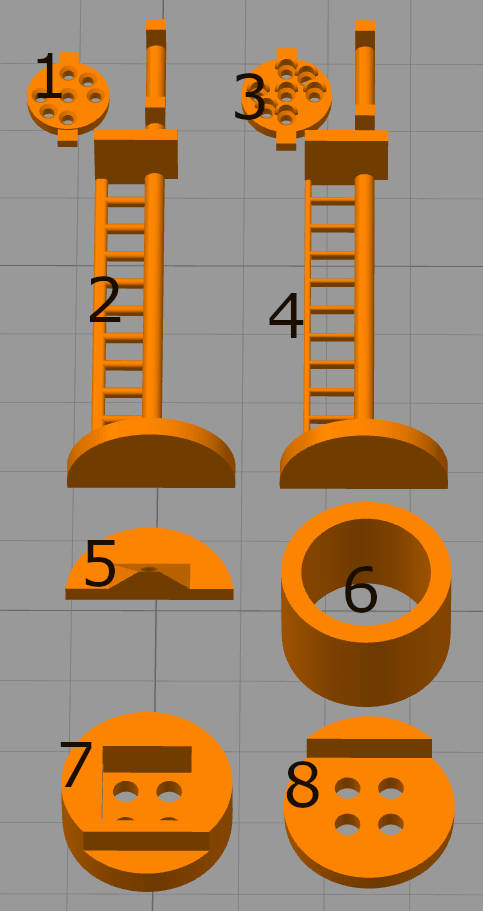

3Dモデルはサポート材が不要になるよう分割しました。

下部のコネクタ固定用部品は3灯式信号機や踏切警報器で使ったものと同じです。

【3Dプリンタのノズル径0.4mm用】

図の1:Relay_Light_1.stl ランプ部

図の2:Relay_Light_2.stl 柱と梯子

【3Dプリンタのノズル径0.2mm用】

図の3:Relay_Light0.2_1.stl ランプ部

図の4:Relay_Light0.2_2.stl 柱と梯子

【3Dプリンタのノズル径0.2mm、0.4mm共通】

図の5:Relay_Light_3.stl コネクタ収納リングの蓋

図の6:Relay_Light_4.stl コネクタ収納リング

図の7:Light3C1.stl コネクタ取付用

図の8:Light3C2.stl 対向コネクタ取付用で他とは接着しない

3Dプリント精度の問題でランプ穴がふさがってしまうので3Dプリント後に0.6mmのドリル刃で後加工しました。

LED配線方法

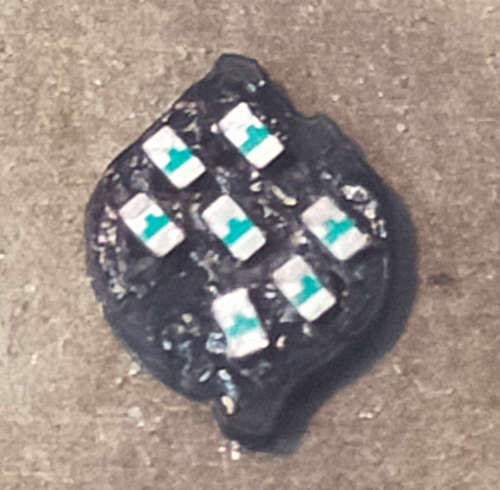

LEDは1005サイズ(1mm✕0.5mm)の黄色LEDを使用します。

私が使った型番はOSY50402C1C (秋月電子通商の通販コードI-11719)です。

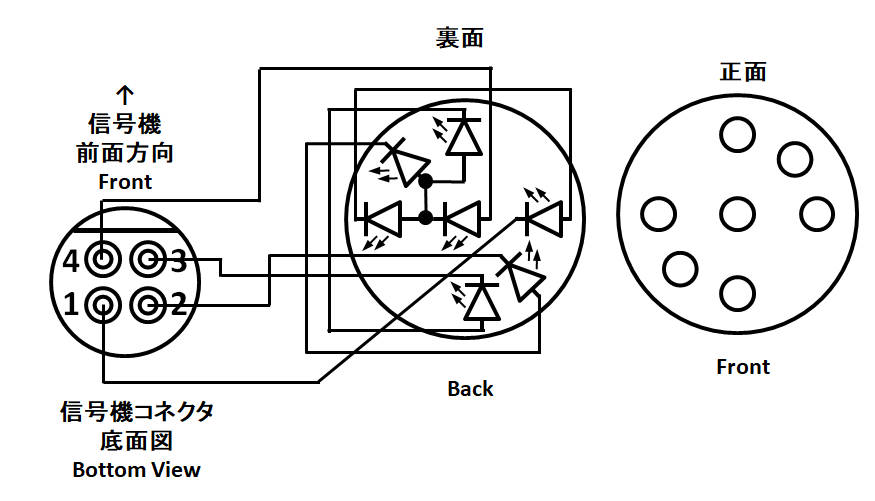

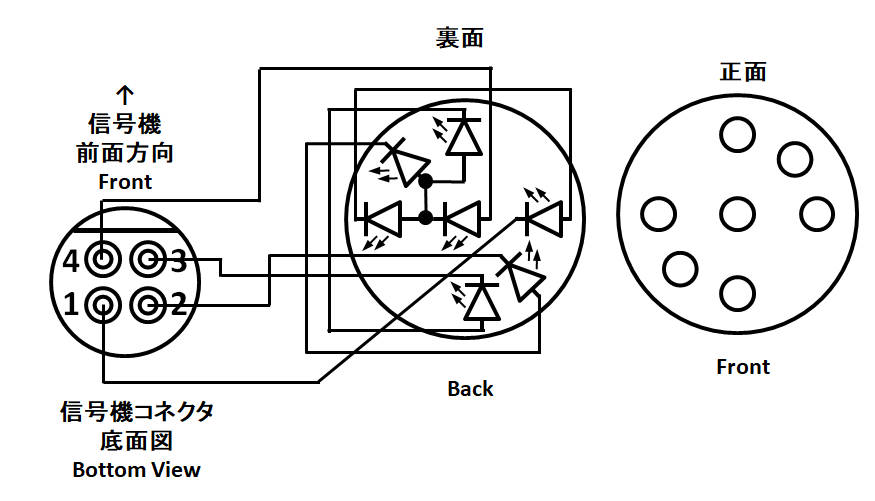

LEDとコネクタ間接続は図のようにしました。

縦、斜め、横のLED3個のいずれかが直列接続で点灯します。

LEDからコネクタまでの配線材はΦ0.12mmのポリウレタン線です。

私が使った型番はOSY50402C1C (秋月電子通商の通販コードI-11719)です。

LEDとコネクタ間接続は図のようにしました。

縦、斜め、横のLED3個のいずれかが直列接続で点灯します。

LEDからコネクタまでの配線材はΦ0.12mmのポリウレタン線です。

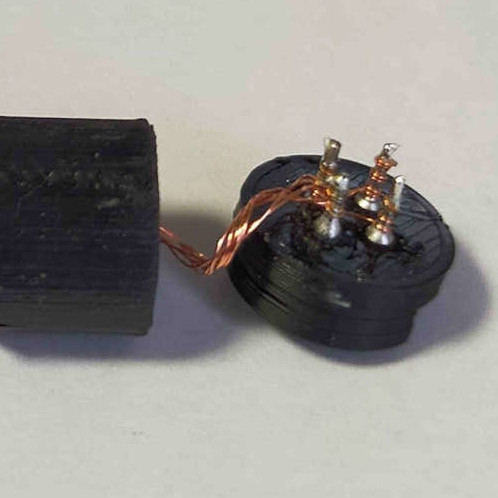

まずランプ部の3Dプリント部品(前述の図の1または3)を適当な台に両面テープで固定します。

LEDの発光面を3Dプリント部品の穴に向け、先の細いピンセットでLEDを挟んで瞬間接着剤を塗った部品の上に置きます。

このとき、強く挟んむとパチッとLEDがはじけて行方不明になるので軽く挟むと良いでしょう。

後の半田付けが楽にできるようLEDの向きに注意します。

LEDの発光面を3Dプリント部品の穴に向け、先の細いピンセットでLEDを挟んで瞬間接着剤を塗った部品の上に置きます。

このとき、強く挟んむとパチッとLEDがはじけて行方不明になるので軽く挟むと良いでしょう。

後の半田付けが楽にできるようLEDの向きに注意します。

ポリウレタン線を半田付けするお勧めの手順は以下の通りです。

ナイフエッジ型か先のとがった小手先の半田ごてと、先の細いピンセットを使います。

ナイフエッジ型か先のとがった小手先の半田ごてと、先の細いピンセットを使います。

1.つまようじか竹串の先に半田付け用フラックスを付けてLEDの端子に塗ります。

2.半田ごての先に少量の半田を載せて、LEDの端子に軽く瞬間的に触れて半田を盛ります。

長時間触れたり連続して半田ごてを当てるとLEDの接着が取れたり下の樹脂が溶けます。

一回でだめな時は少し時間をおき、温度がさがってから次の作業をします。

3.ポリウレタン線の端を半田ごての先に付けた半田だまりに入れて被覆を溶かし、半田メッキします。

4.ポリウレタン線の端をピンセットでつまんでLEDの端子の上に持ってきます。

5.半田ごての先を半田で濡れた状態にして、ポリウレタン線を軽く瞬間的に押さえてLED端子に押し付けます。

長時間触れたり連続して半田ごてを当てるとLEDの接着が取れたり下の樹脂が溶けます。

一回でだめな時は少し時間をおき、温度がさがってから次の作業をします。

コネクタへ向かう配線は10cm以上の長めにしておきます。

配線のLEDと反対側を5mm程度半田メッキし、LEDを接続するごとにデジタルマルチメータ―のダイオード測定モードかその他Tipsのページの自作LEDテスタのようなもので配線の接続をテストして問題があれば修正します。

ただし、LEDを2個直列または3個直列で点灯させるには LEDの順方向電圧(Vf)✕直列数 より高いテスト電圧が必要です。

LEDの仕様書をみるとVfは2V前後なので、デジタルマルチメーターや紹介した自作LSIテスタではLED✕3個直列を光らせることができません。

ですので、LED1個分の接続毎に分けてテストします。

コネクタ接続と組立

まずSTLデータの図中の1,2,5,6(または3,4,5,6)を接着します。

ABS樹脂またはPLA樹脂の場合は溶剤型接着剤(その他Tipsのページの3Dプリント品用接着剤)がおすすめです。

LEDからの配線は柱に沿わせて瞬間接着剤で固定し、穴をくぐらせて下に出します。

瞬間接着剤は刷毛塗り用などの粘度の高いものが使いやすいと思います。

ABS樹脂またはPLA樹脂の場合は溶剤型接着剤(その他Tipsのページの3Dプリント品用接着剤)がおすすめです。

LEDからの配線は柱に沿わせて瞬間接着剤で固定し、穴をくぐらせて下に出します。

瞬間接着剤は刷毛塗り用などの粘度の高いものが使いやすいと思います。

コネクタには2.54mmピッチのIC用丸ピンソケット(2ピン)を使いました。

秋月電子通商で購入できます。(通販コードP-00673)

1信号機あたり4個必要です。

私は手持ちの1✕40ピンソケットを切断したものも使っていますが、手間がかかるのでおすすめしません。

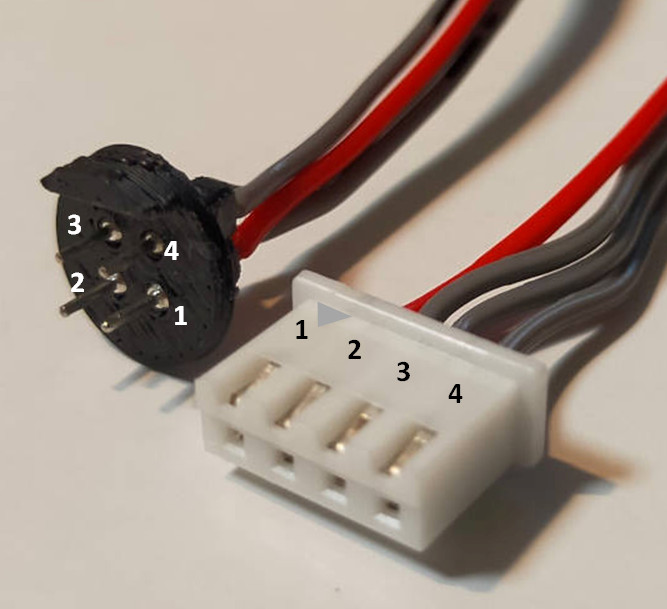

このICソケットをSTLデータの図中の7と8(Light3LC1とLight3LC2)のそれぞれに2個づつ瞬間接着剤で取り付けます。

私の3Dプリンタでは穴径が小さめに出来上がるため、接着前にΦ1.4mmのドリル刃で仕上げ加工しています。

角穴が小さめの場合はピンソケットのプラ部分を削って押込んでいます。

角穴が小さめの場合はピンソケットのプラ部分を削って押込んでいます。

LEDからの配線を STLデータの図中の7(Light3LC1) に接着した丸ピンソケットのピンに巻き付けて半田付けします。

導通テストをしてOKなら余分な配線をカットして標識本体に接着します。

導通テストをしてOKなら余分な配線をカットして標識本体に接着します。

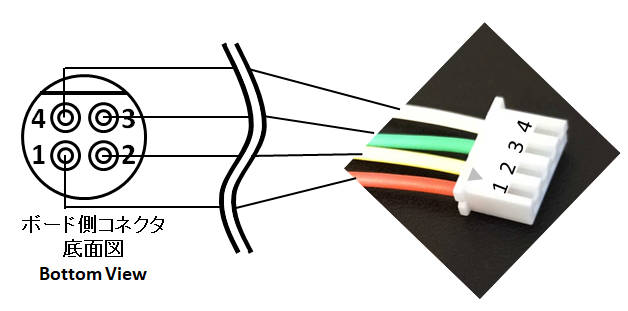

基板との接続コードは3灯式信号機と同じです。

STLデータの図中の8(Light3LC2)に接着した丸ピンソケットのソケット穴に被覆を剝いてはんだメッキしたコード端を差し込み、横から半田ごてをあてて半田付けします。

基板側は4ピンのXHコネクタです。

配線材として私は1.27mmピッチのフラットケーブル(マルツオンライン、千石電商などで販売)を4本に割いて使いました。

芯線が細くて抜けやすいので芯線を半田で固めてからXHコネクタ用端子を圧着しています。

最後に塗装ですが、それは息子の担当なので未塗装のままsusukuma鉄道模型チャンネルへ提供しました。

LEDは裏面側にも光が漏れるので、黒い塗料で遮光してから好みの色に塗装すると良いでしょう。

鉄道レイアウトへの設置方法は台板に10mm径ドリルで穴を開け、入換標識を差しこみます。

コネクタの切り欠き部には接着剤を付けないように注意して台板裏面の穴の縁とコネクタ収納部の境目をグルーガンで接着して終了です。

コネクタの切り欠き部には接着剤を付けないように注意して台板裏面の穴の縁とコネクタ収納部の境目をグルーガンで接着して終了です。