踏切1

はじめに

スローポイントを試作している時、信号機+ステッピングモーターで

踏切がつくれるのではないかと漠然と考えていました。

息子に聞いたら踏切はほしい、でも使う時期はかなり先との事でした。

というわけで遮断棒の動き+警報灯+警報音を 100円台のPICマイコン1個+ステッピングモーター+3Dプリント部品 で作ることにチャレンジしました。

息子に聞いたら踏切はほしい、でも使う時期はかなり先との事でした。

というわけで遮断棒の動き+警報灯+警報音を 100円台のPICマイコン1個+ステッピングモーター+3Dプリント部品 で作ることにチャレンジしました。

その結果、足掛け半年ほどかかってようやく使ってもらえそうなレベルまで来ました。

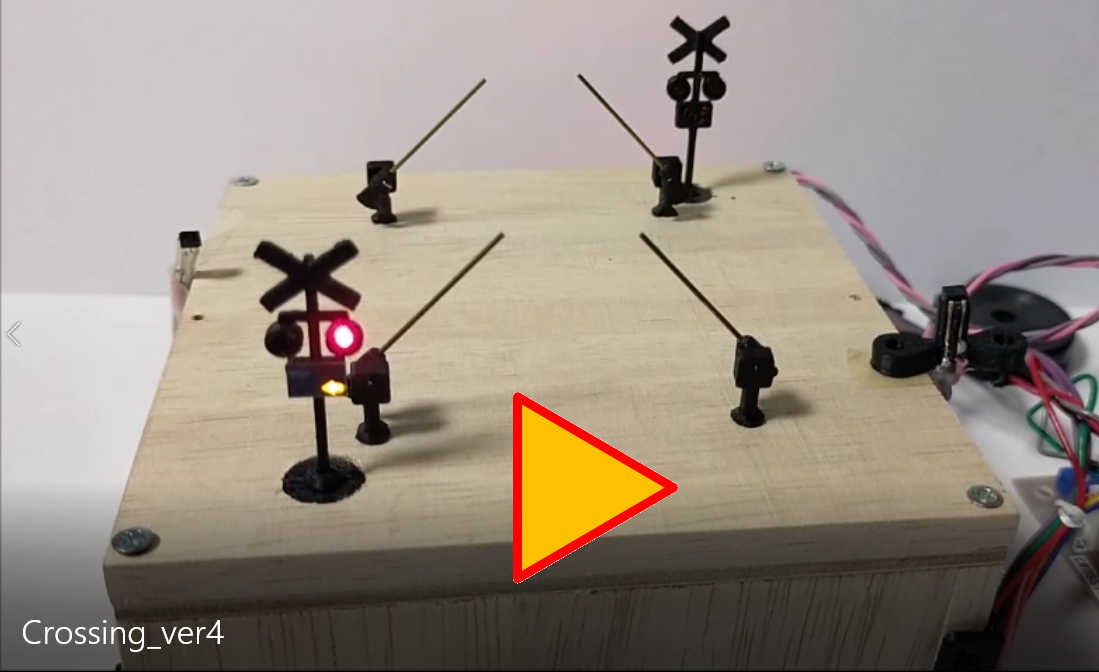

動画を添付します。

初期試作では動きがぎくしゃくしていましたが最新試作では動きが滑らかになりました。

一番の懸案事項だった、スケール感を損なう遮断棒駆動用のリンク部品もなくすことができました。

設計データの整理も兼ねて忘れないうちに順次資料作成し、掲載してゆく予定です。

改良案を思いつくと再試作を行なう可能性が高いので 各項目の追記間隔が長くなるかもしれませんがご容赦ください。

動画を添付します。

初期試作では動きがぎくしゃくしていましたが最新試作では動きが滑らかになりました。

一番の懸案事項だった、スケール感を損なう遮断棒駆動用のリンク部品もなくすことができました。

設計データの整理も兼ねて忘れないうちに順次資料作成し、掲載してゆく予定です。

改良案を思いつくと再試作を行なう可能性が高いので 各項目の追記間隔が長くなるかもしれませんがご容赦ください。

踏切警報灯

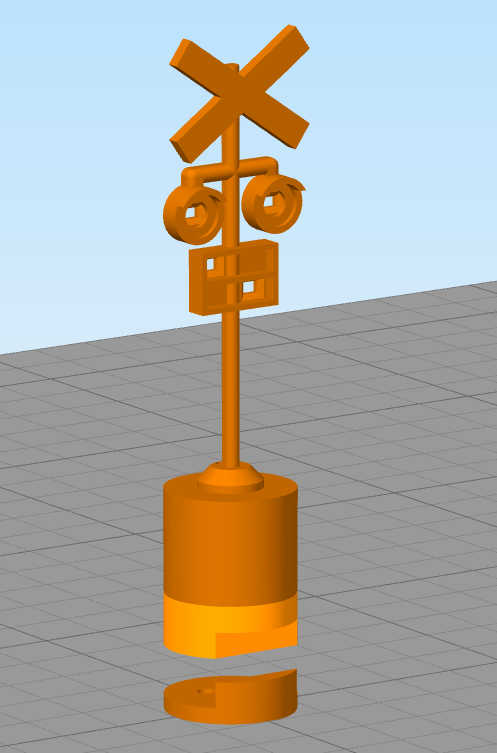

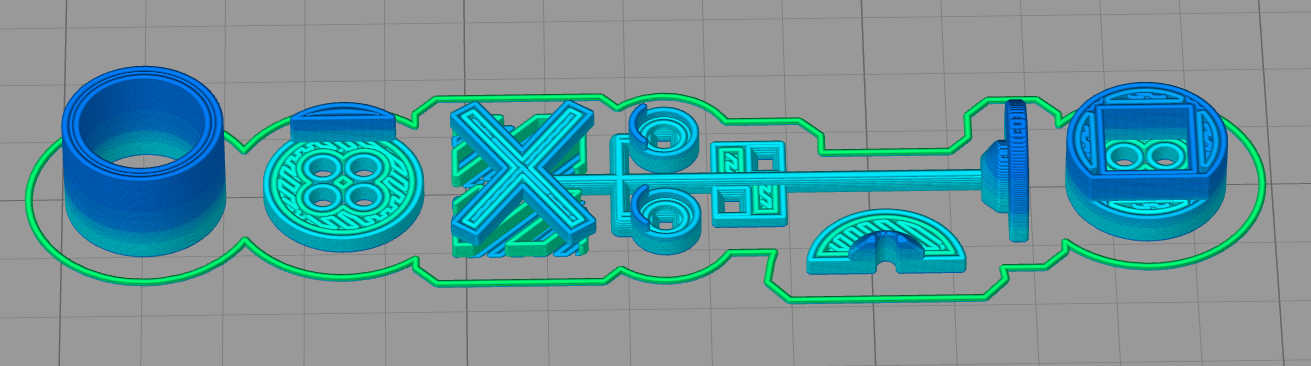

3Dプリント用データを添付します。

本体の一括印刷用とサポート材削減のための分割印刷用はプリンタ機種や樹脂素材に合わせて選択してください。

コネクタの丸ピンソケットを取り付ける部品は信号機のものと同じです。

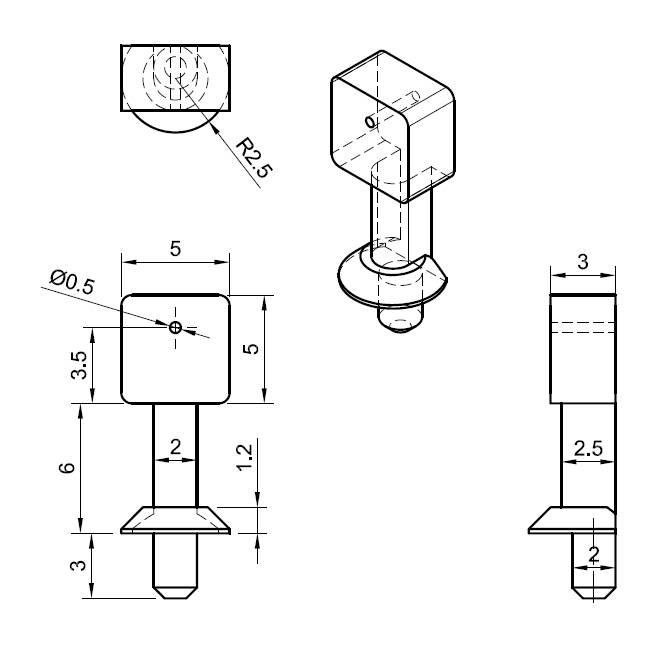

fusion360で作成した警報灯本体の寸法図も添付します。

cross3.stl : 踏切警報灯本体

cross3F.stl : 3分割した踏切警報灯本体の前の部分

cross3B.stl : 3分割した踏切警報灯本体の後(下部半円形)部分

cross3R.stl : 3分割した踏切警報灯本体の下部円筒部分

Light3C1.stl : コネクタとLED間を配線後、警報灯本体に接着するコネクタカバー

Light3C2.stl : 踏切警報灯につなぐドライブ回路側コネクタの固定用部品

cross3_2D.pdf : 踏切警報灯本体の寸法図

cross3F.stl : 3分割した踏切警報灯本体の前の部分

cross3B.stl : 3分割した踏切警報灯本体の後(下部半円形)部分

cross3R.stl : 3分割した踏切警報灯本体の下部円筒部分

Light3C1.stl : コネクタとLED間を配線後、警報灯本体に接着するコネクタカバー

Light3C2.stl : 踏切警報灯につなぐドライブ回路側コネクタの固定用部品

cross3_2D.pdf : 踏切警報灯本体の寸法図

=== 2021/09/02追記 ===

◆上記のcross3.stlとcross3F.stlで箱状の矢印ランプ部周囲の板厚は0.41mmになっています。

そのためプリンタノズルからの射出幅設定がそれより大きい場合、スライサーによっては箱の側面が消えたgcodeが生成される可能性があります。

スライサーの設定変更による対処が難しい時の対策用として板厚を0.50mmに増したSTLデータも作ったので追加しておきます。

cross4.stl : 踏切警報灯本体(最小板厚0.5mm)

cross4F.stl : 3分割した踏切警報灯本体の前の部分(最小板厚0.5mm)

◆X字の部分は分割して3Dプリントする場合でも柱の厚み分のサポート材が下部に必要です。

スライサーでサポート付加の指定をしてください。

◆一般的な穴径0.4mmのノズルで3Dプリント可能ですが、レイヤー厚を0.1mmにするなど高精細な印刷設定をお勧めします。

◆LED取付用の角穴が小さい場合はカッターナイフの先などで広げます。

丸ピンソケット取付穴が小さい時は1.4mmのドリル刃で後加工します。

◆上記のcross3.stlとcross3F.stlで箱状の矢印ランプ部周囲の板厚は0.41mmになっています。

そのためプリンタノズルからの射出幅設定がそれより大きい場合、スライサーによっては箱の側面が消えたgcodeが生成される可能性があります。

スライサーの設定変更による対処が難しい時の対策用として板厚を0.50mmに増したSTLデータも作ったので追加しておきます。

cross4.stl : 踏切警報灯本体(最小板厚0.5mm)

cross4F.stl : 3分割した踏切警報灯本体の前の部分(最小板厚0.5mm)

◆X字の部分は分割して3Dプリントする場合でも柱の厚み分のサポート材が下部に必要です。

スライサーでサポート付加の指定をしてください。

◆一般的な穴径0.4mmのノズルで3Dプリント可能ですが、レイヤー厚を0.1mmにするなど高精細な印刷設定をお勧めします。

◆LED取付用の角穴が小さい場合はカッターナイフの先などで広げます。

丸ピンソケット取付穴が小さい時は1.4mmのドリル刃で後加工します。

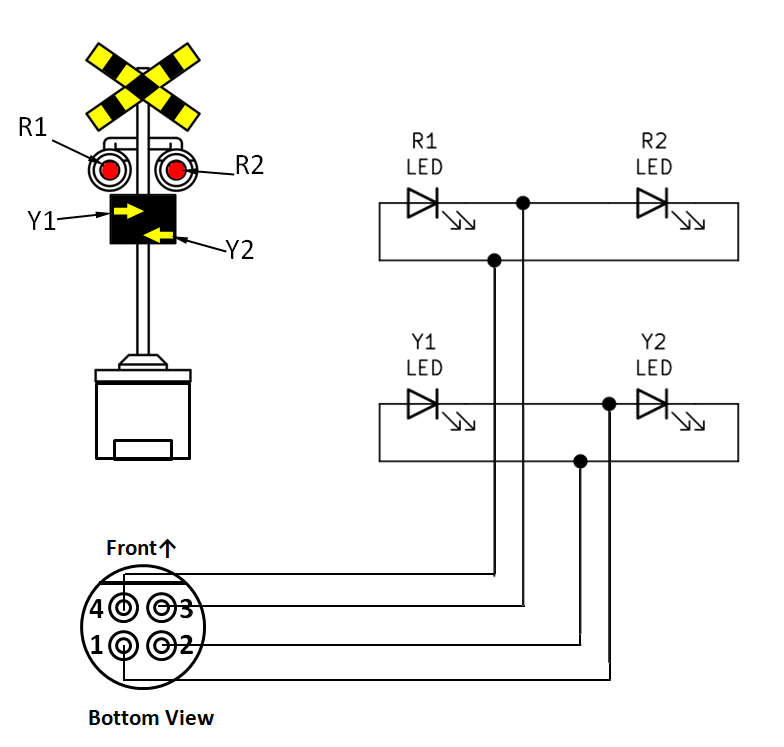

各LEDから丸ピンコネクタへの配線方法や接着方法は信号機の配線方法、組立と同様です。

方向指示灯の矢印マスクは感光基板のアートワーク用インクジェットフィルムに印刷したものを切り抜いて貼り付けました。

小さい矢印がシャープに印刷でき、遮光性が完璧です。

さらに印刷面がわずかに白濁しているため適度に光が分散されて矢印全体が光っているように見えます。

矢印印刷用のpdfを添付します。印刷するときはプリンタのオプションで原寸大と高精細を選択しています。

感光基板用フィルムは少々価格が高くA4サイズなので、基板を作るときは4分割し、はがきサイズ(100✕148mm)にして印刷しています。

なのでこのpdfもハガキサイズになっています。

遮断棒

台板裏からどうやって地上部の遮断棒を動かすかに悩みました。

リンク棒や糸、シャフト+歯車を使うとNゲージサイズでは目立ってしまいます。

残ったアイデアは磁力を使う事でした。

探してみると直径2mm厚さ1mmの小さくて強力な磁石が見つかりました。

それを使って試行錯誤し、以下のデザインになりました。

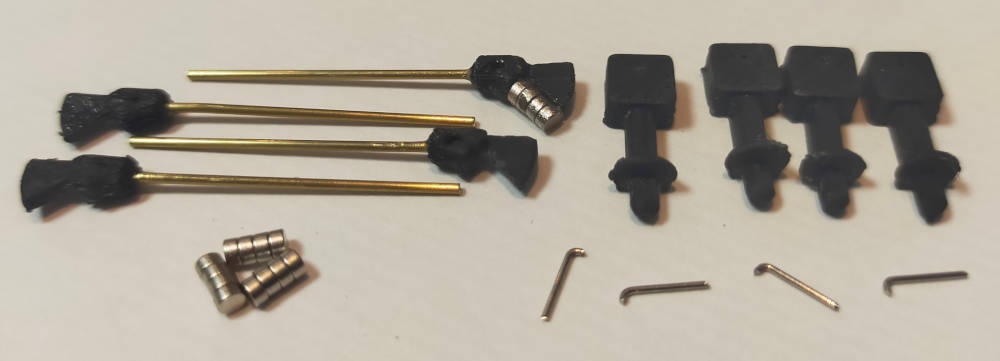

部品は以下の5種です。

・外径2mm✕長さ1mmの強力磁石16個 (外径2mm✕長さ4mm相当の磁石4個)

・外径0.8mmの真鍮パイプ 長さ27mm✕4本

・外径0.5mmのステンレスバネ線 20mm程度✕4本

・3Dプリント部品 マグネットフォルダー✕4個

・3Dプリント部品 遮断機駆動箱✕4個

真鍮パイプは細いので平らなところに置いてカッターの刃をあてて転がして傷をつけ、折れば切断できます。

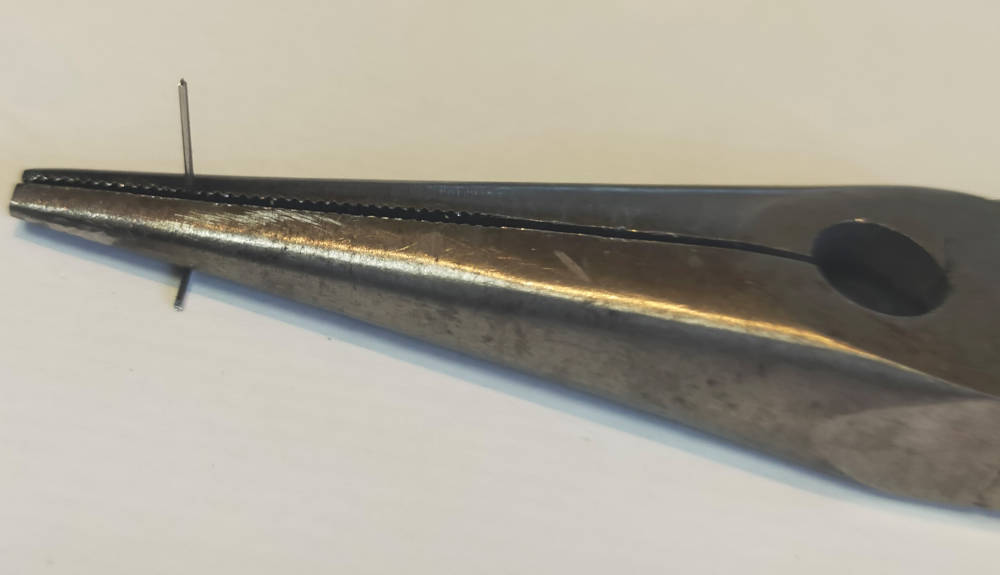

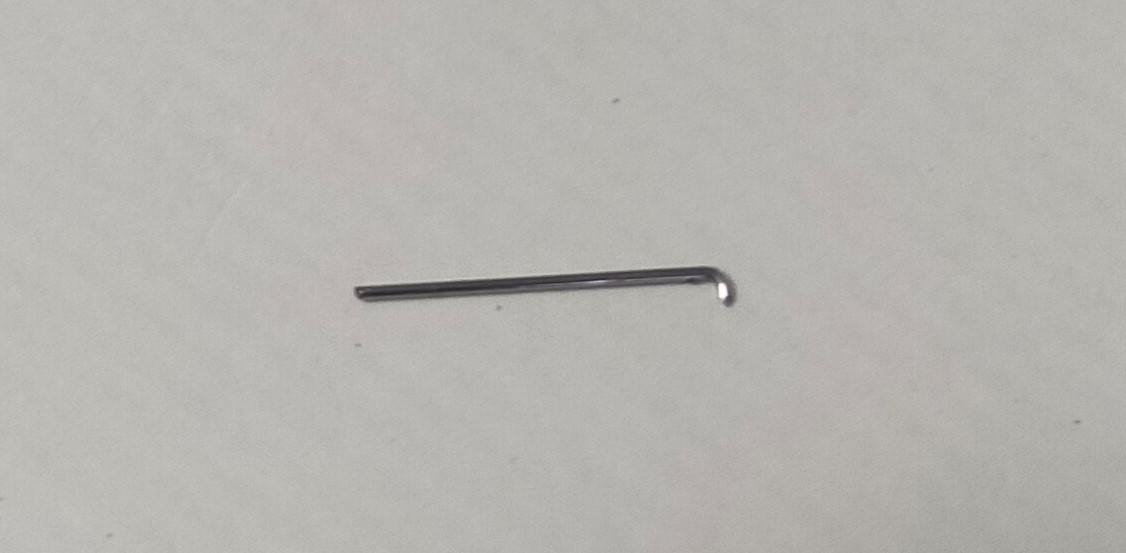

ステンレスバネ線はラジオペンチなどでできるだけ急峻に直角に曲げ、曲げたところから片側を短く(1mm程度)切っておきます。

リンク棒や糸、シャフト+歯車を使うとNゲージサイズでは目立ってしまいます。

残ったアイデアは磁力を使う事でした。

探してみると直径2mm厚さ1mmの小さくて強力な磁石が見つかりました。

それを使って試行錯誤し、以下のデザインになりました。

部品は以下の5種です。

・外径2mm✕長さ1mmの強力磁石16個 (外径2mm✕長さ4mm相当の磁石4個)

・外径0.8mmの真鍮パイプ 長さ27mm✕4本

・外径0.5mmのステンレスバネ線 20mm程度✕4本

・3Dプリント部品 マグネットフォルダー✕4個

・3Dプリント部品 遮断機駆動箱✕4個

真鍮パイプは細いので平らなところに置いてカッターの刃をあてて転がして傷をつけ、折れば切断できます。

ステンレスバネ線はラジオペンチなどでできるだけ急峻に直角に曲げ、曲げたところから片側を短く(1mm程度)切っておきます。

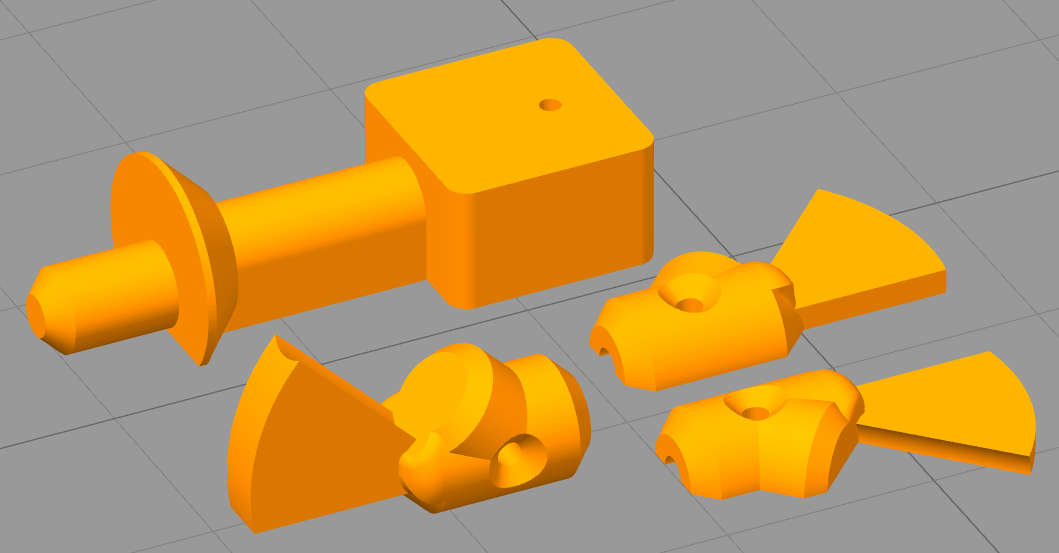

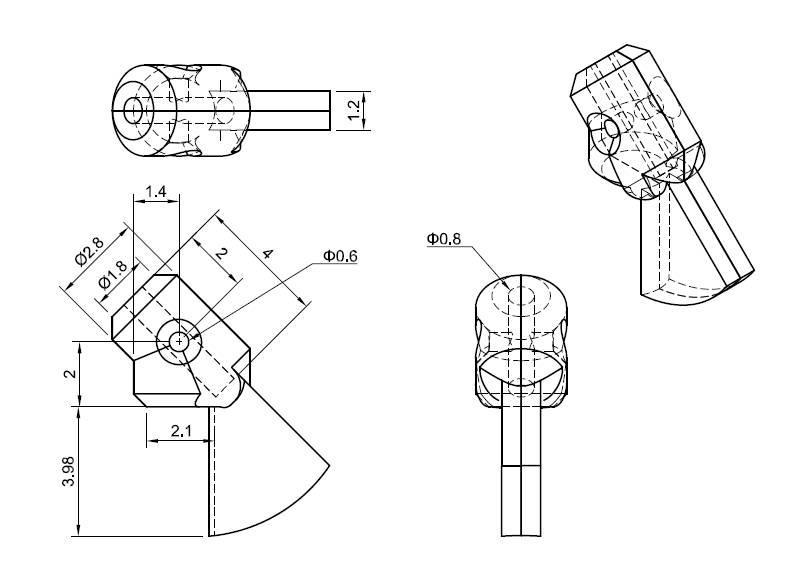

3Dプリントするデータと寸法図を添付します。

マグネットホルダーを分割で印刷するか、一体で印刷するかは3Dプリンタや樹脂素材に応じて選択してください。

マグネットホルダーは小さいので、きれいにプリントできないときは3Dプリンタのノズル温度やレイヤー厚、プリント速度などの調整が必要かもしれません。

私の場合、レイヤー厚を0.1mmと小さめにして印刷速度も少し下げたりしています。

また設計上の穴径は0.5mm、0.6mm、0.8mmの3種ですが、誤差がかなりあるため3Dプリント後にドリル刃で後加工をしています。

crossing_box.stl : 遮断機駆動箱

MagnetHolder3.stl : マグネットホルダー

MagnetHolder3_L.stl : 分割したマグネットホルダー(左)

MagnetHolder3_R.stl : 分割したマグネットホルダー(右)

マグネットホルダーを分割印刷した場合は、ドリル刃に左右の部品を通した状態で接着すると位置合わせが楽です。

組立手順は以下の通り。

1.マグネットフォルダーの0.8mmの穴をドリル刃で仕上げ加工し、瞬間接着剤を付けた真鍮パイプを差し込みます。

2.瞬間接着剤でマグネットフォルダに外径2mm厚さ1mmの強力磁石4個を接着します。

!!! 注意!!! 4つのマグネットホルダーの磁石のS/Nの向きを揃えます。

3.遮断機駆動箱の軸を通す穴を0.5mmのドリル刃で仕上げ加工します。

4.マグネットフォルダーの軸穴を0.6mmのドリル刃で仕上げ加工します。(真鍮パイプを貫通する穴を開けます。)

5.塗装します。

6.L字に曲げたステンレスバネ線の長さをマグネットホルダー+遮断機駆動箱の幅に合わせて切断し、遮断棒が軽く回るように組み立てます。