踏切2

遮断棒駆動装置の基礎検討

磁石を付けた遮断棒を台板の裏側から動かす動力源として主に3種検討しました。

1. 複数の電磁石を並べる

可動部が無く機構としてはシンプル。

電磁石を1個作って簡単な実験をしてみたが磁力不足だった。

必要な磁力を出すには大きな電流を流すか、細い巻き線を多量に巻く必要があると判明した。

市販のリレーやソレノイドの電磁石を取り出して使うと高価。

2. FM90(ギヤ付DCモーター)で磁石を動かす

FM90は安価で、送りネジを使えば機構がコンパクトに出来そうだが小サイズの送りネジの市販品が見つからなかった。

M3~M5の普通ネジを送りネジとして使うとピッチが小さいのでFM90の回転速度では動作が遅すぎる。

3Dプリント部品で最適な送りネジ機構を作れる可能性はあるがスムーズに動くようにするには精度的にかなり工夫が必要。

プーリー+糸で磁石を動かす場合は駆動プーリー径が2~3mmになるため細い糸の耐久性や調整に問題が出そう。

3. 28BYJ-48(ギヤ付ステッピングモーター)で磁石を動かす

回転が低速なので直接リンク機構を駆動でき、滑らかな動作が実現しやすい。

モーターも含めて機構のサイズが大きくなるが、susukuma鉄道模型チャンネルに質問したら裏面設置なので問題ないという返事だった。

駆動回路はすでにスローポイントで実績があり、モーター 250円 + ドライバIC 40円 で安価。

上記より3を選択して試作を繰り返しました。可動部が無く機構としてはシンプル。

電磁石を1個作って簡単な実験をしてみたが磁力不足だった。

必要な磁力を出すには大きな電流を流すか、細い巻き線を多量に巻く必要があると判明した。

市販のリレーやソレノイドの電磁石を取り出して使うと高価。

2. FM90(ギヤ付DCモーター)で磁石を動かす

FM90は安価で、送りネジを使えば機構がコンパクトに出来そうだが小サイズの送りネジの市販品が見つからなかった。

M3~M5の普通ネジを送りネジとして使うとピッチが小さいのでFM90の回転速度では動作が遅すぎる。

3Dプリント部品で最適な送りネジ機構を作れる可能性はあるがスムーズに動くようにするには精度的にかなり工夫が必要。

プーリー+糸で磁石を動かす場合は駆動プーリー径が2~3mmになるため細い糸の耐久性や調整に問題が出そう。

3. 28BYJ-48(ギヤ付ステッピングモーター)で磁石を動かす

回転が低速なので直接リンク機構を駆動でき、滑らかな動作が実現しやすい。

モーターも含めて機構のサイズが大きくなるが、susukuma鉄道模型チャンネルに質問したら裏面設置なので問題ないという返事だった。

駆動回路はすでにスローポイントで実績があり、モーター 250円 + ドライバIC 40円 で安価。

遮断棒駆動装置(1モーター)

次のような仕様で開発しました。

3Dプリント部品以外で使った材料は以下の通りです。

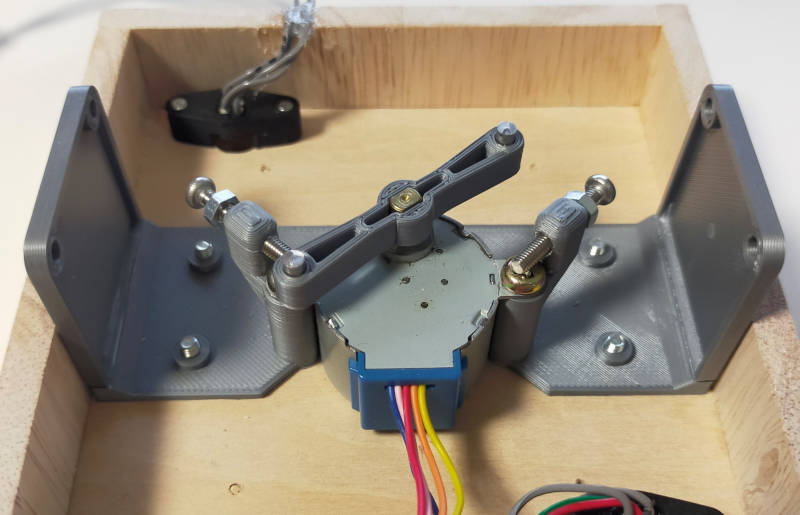

・28BYJ-48 (ギア付ステッピングモーター)✕1個

・Φ3.0ステンレス棒またはアルミ棒 長さ96.4mm✕2本、長さ 8.0mm✕2本

(注)ステンレス棒はすべりが良く強度も高い。 ただし電動工具が無いと切断や切削による長さ調整が大変なので、マニュアルで加工する場合はアルミ材を推奨する。

・M3ネジ 10mm皿ネジ✕8本、20mmナベネジ✕2本

・M4ネジ 10mmナベネジ✕2本

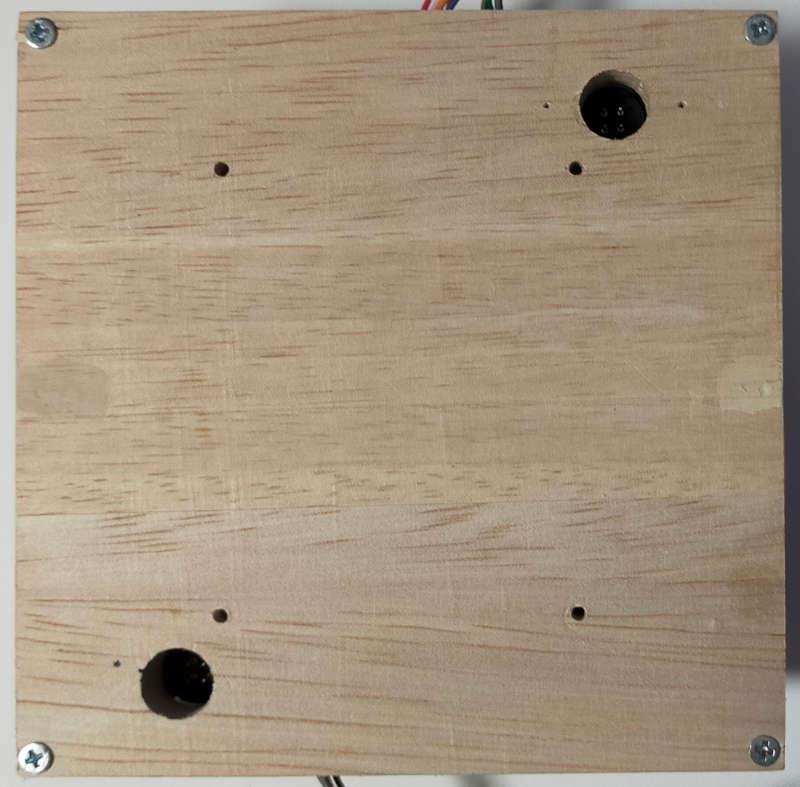

・駆動機構を10cm✕10cm✕5cm程度の箱にまとめる。

・Nゲージレイアウトに設置する場合には箱が入る穴を台板に開けてはめ込む。

・箱の上に遮音用のコルク板(2mm厚)+PECO社レールの高さに合わせた道路(4mm厚)が追加され、その上に遮断棒が設置される。

・踏切設置の線路は複線、道路も2車線で遮断棒は4本。

・4本の遮断棒は同時駆動 (踏切進入側遮断棒が退出側より先に降りる時間差動作は非対応)。

・Nゲージレイアウトに設置する場合には箱が入る穴を台板に開けてはめ込む。

・箱の上に遮音用のコルク板(2mm厚)+PECO社レールの高さに合わせた道路(4mm厚)が追加され、その上に遮断棒が設置される。

・踏切設置の線路は複線、道路も2車線で遮断棒は4本。

・4本の遮断棒は同時駆動 (踏切進入側遮断棒が退出側より先に降りる時間差動作は非対応)。

3Dプリント部品以外で使った材料は以下の通りです。

・28BYJ-48 (ギア付ステッピングモーター)✕1個

・Φ3.0ステンレス棒またはアルミ棒 長さ96.4mm✕2本、長さ 8.0mm✕2本

(注)ステンレス棒はすべりが良く強度も高い。 ただし電動工具が無いと切断や切削による長さ調整が大変なので、マニュアルで加工する場合はアルミ材を推奨する。

・M3ネジ 10mm皿ネジ✕8本、20mmナベネジ✕2本

・M4ネジ 10mmナベネジ✕2本

・強力マグネット 直径6mm厚さ3mm✕16個

(ダイソー超強力マグネットミニ8個入り✕2パック)

(ダイソー超強力マグネットミニ8個入り✕2パック)

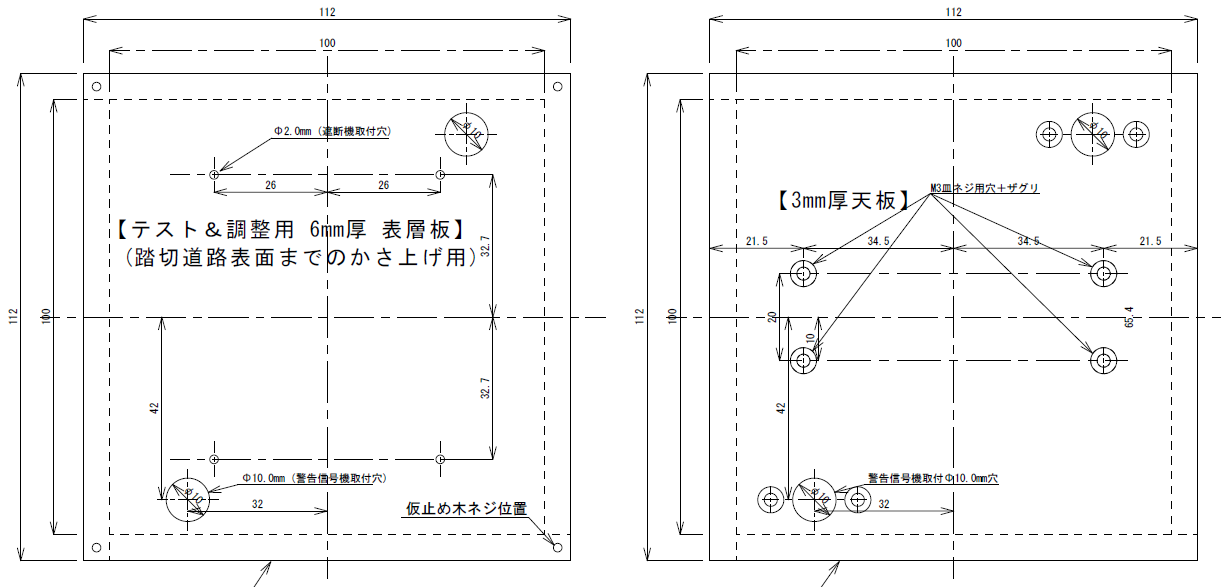

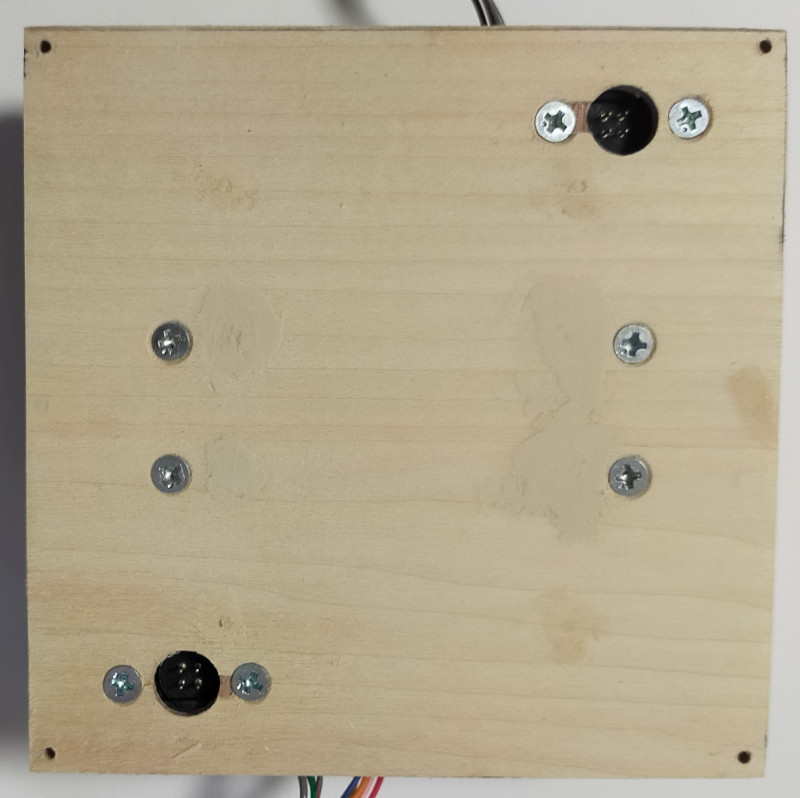

・板材 112✕112✕3mm✕1枚

(天板用で航空べニアが加工しやすいが、塩ビ板、アクリル板などでも可)

・板材 112✕112✕6mm✕1枚

(テスト&調整用かさ上げ板、6mm≒消音コルク板厚+レール高さ)

・板材 20✕106✕6mm ✕4枚(側板用)

・木ネジ 長さ10~12mm✕4本(かさ上げ板仮固定用)

・3Dプリント部品を分割印刷した場合はその樹脂用の接着剤

・瞬間接着剤

・木工用接着剤

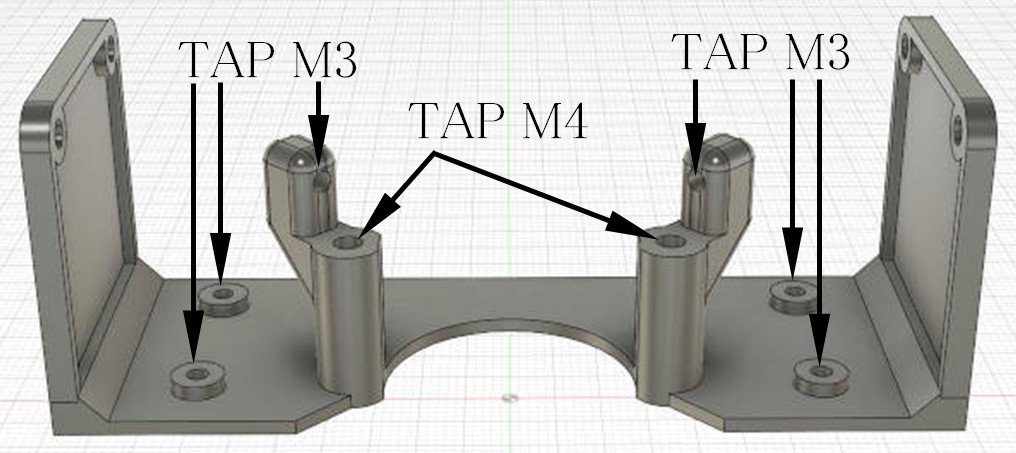

必要なドリル刃、タップは以下の通り。

・3Dプリント部品仕上げ加工用ドリル:Φ3.0mm、Φ3.1mm

・3Dプリント部品仕上げ加工用タップ:M3タップ、M4タップ

・天板穴あけに必要なドリル:Φ2.0mm、Φ10.0mm、Φ3.0mm+皿ネジザグリ用面取りカッター

・3Dプリント部品仕上げ加工用タップ:M3タップ、M4タップ

・天板穴あけに必要なドリル:Φ2.0mm、Φ10.0mm、Φ3.0mm+皿ネジザグリ用面取りカッター

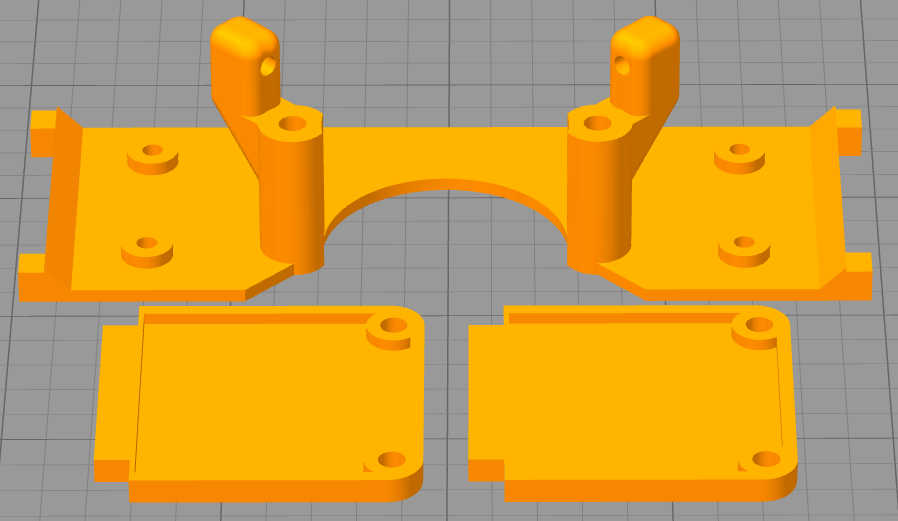

使用した3Dプリント用データを添付します。

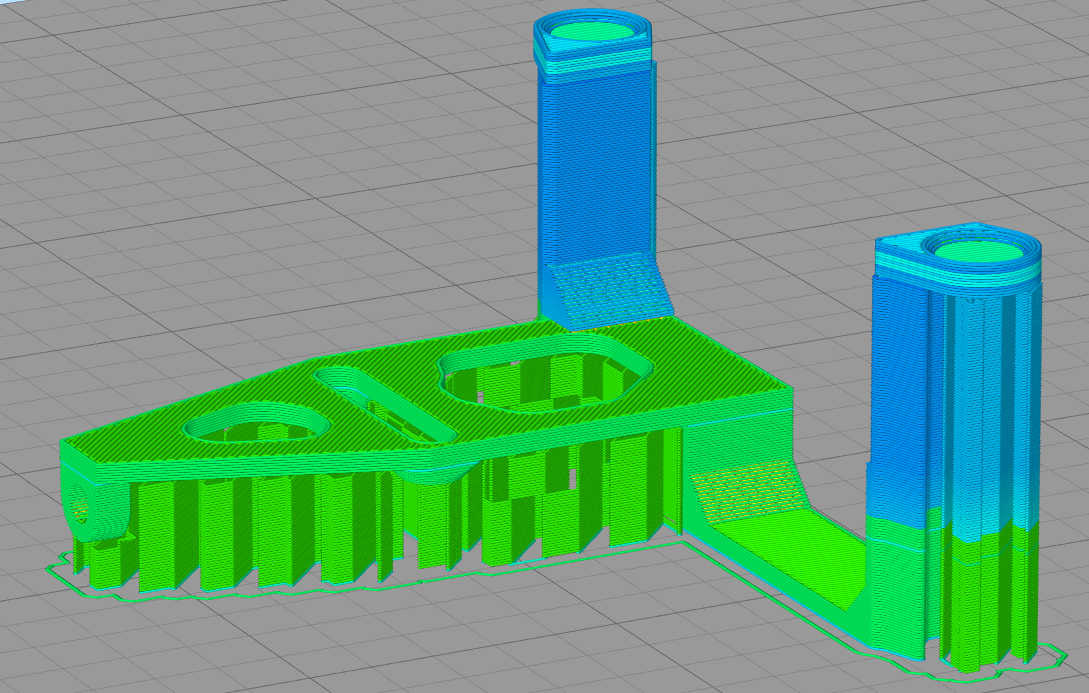

スライサーでgcode(3Dプリンタ制御命令)を生成するとき、樹脂の充填率は100%を指定します。

PLA樹脂とABS樹脂の両方作ってみましたが、どちらでも強度等問題ありませんでした。

Linear_D6W_C_B.stl

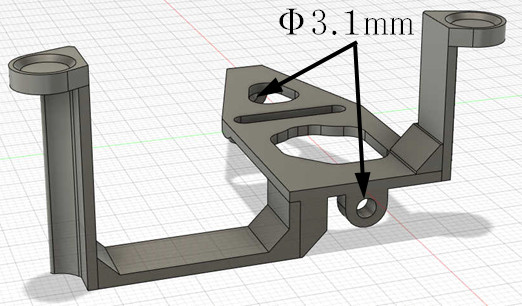

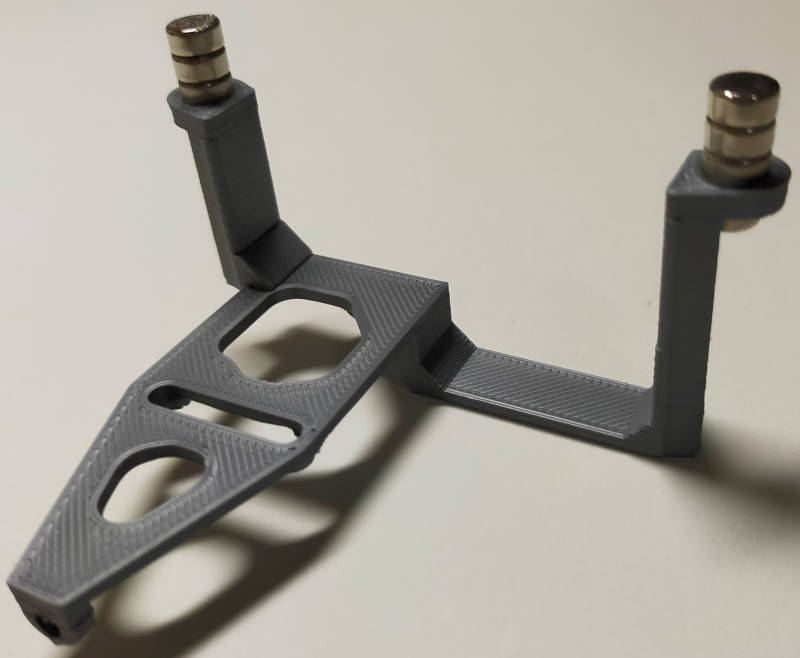

必要数=1、モーター固定用の2つの穴をM4タップで、残りの6つの穴をM3タップでねじ溝加工します。

Linear_D6W_C_S.stl

必要数=2、Linear_D6W_C_Bの両側にはめ込んで接着します。

必要数=1、モーター固定用の2つの穴をM4タップで、残りの6つの穴をM3タップでねじ溝加工します。

Linear_D6W_C_S.stl

必要数=2、Linear_D6W_C_Bの両側にはめ込んで接着します。

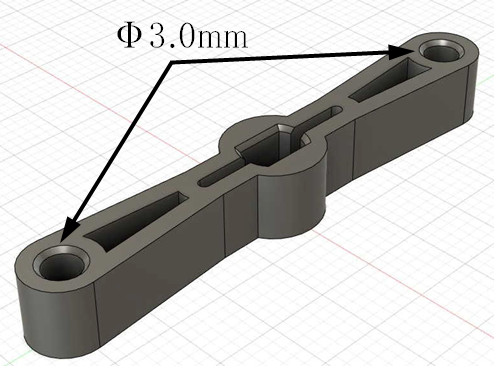

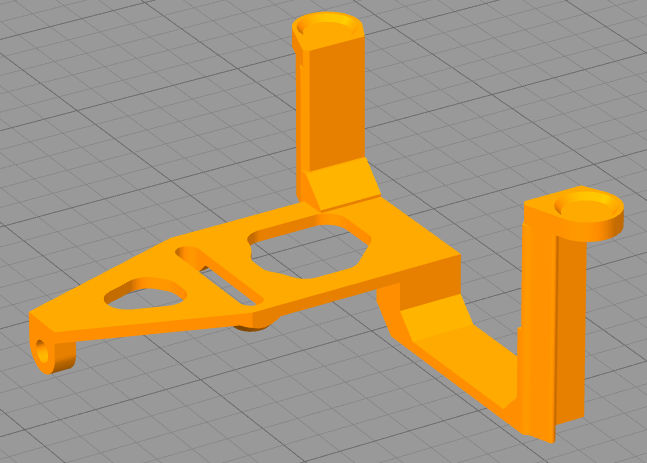

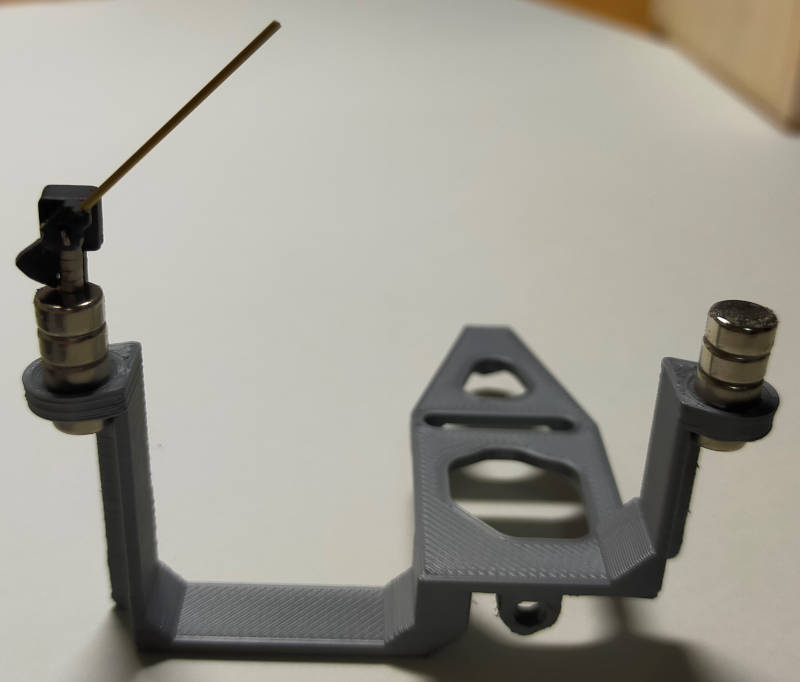

Linear_D6W_S.stl

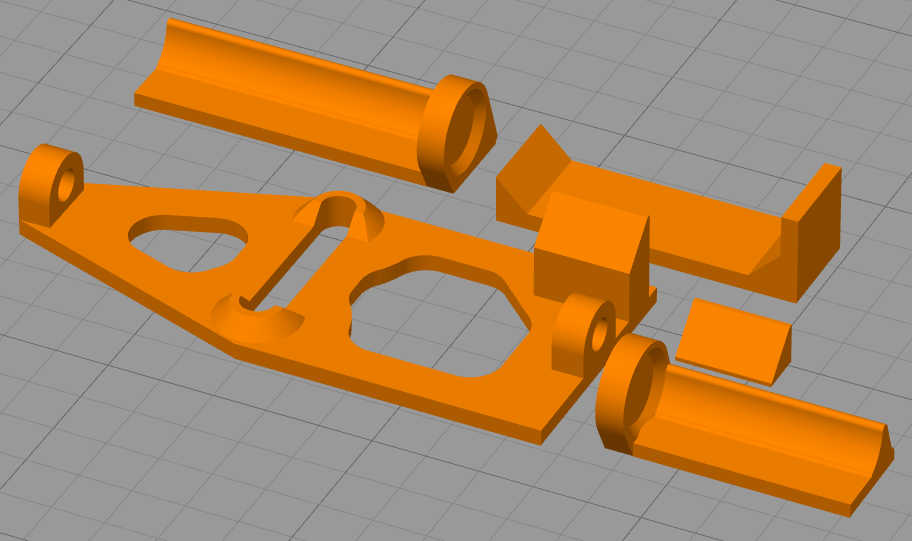

必要数=2、スライダーの一括印刷用データです。

スライサーでgcode生成時にサポート付加の指示が必要です。

Φ3.0mmの金属棒を通す穴2か所をΦ3.1のドリルで仕上げ加工します。

必要数=2、スライダーの一括印刷用データです。

スライサーでgcode生成時にサポート付加の指示が必要です。

Φ3.0mmの金属棒を通す穴2か所をΦ3.1のドリルで仕上げ加工します。

Linear_D6W_S_A.stl、

Linear_D6W_S_B.stl、

Linear_D6W_S_L.stl、

Linear_D6W_S_R.stl、

Linear_D6W_S_T.stl

各必要数=2、スライダーを分割印刷する場合のデータです。

各必要数=2、スライダーを分割印刷する場合のデータです。

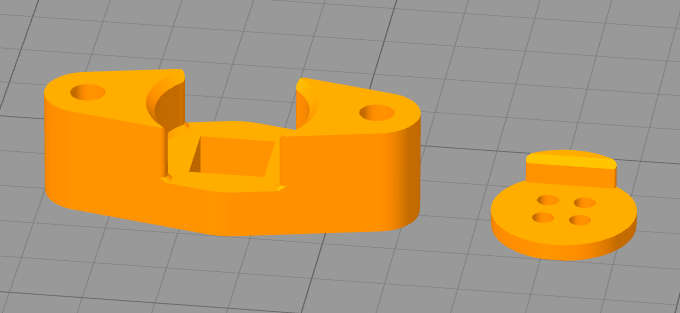

cross_con_base_1.stl

cross_con_base_2.stl

今回 踏切警報灯を天板に直接接着せず、受け側コネクタを皿ネジで天板に固定して警報灯を抜き差しできるようにしました。 そのための部品です。

信号機の組立と同様に2ピンの丸ピンコネクタ2個を4つ穴の開いたcross_con_base_2に金属ピン部を挿しこんで瞬間接着剤で接着します。

それをcross_con_base_1に接着し、両端の取付穴をM3タップで溝切加工します。

cross_con_base_2.stl

今回 踏切警報灯を天板に直接接着せず、受け側コネクタを皿ネジで天板に固定して警報灯を抜き差しできるようにしました。 そのための部品です。

信号機の組立と同様に2ピンの丸ピンコネクタ2個を4つ穴の開いたcross_con_base_2に金属ピン部を挿しこんで瞬間接着剤で接着します。

それをcross_con_base_1に接着し、両端の取付穴をM3タップで溝切加工します。

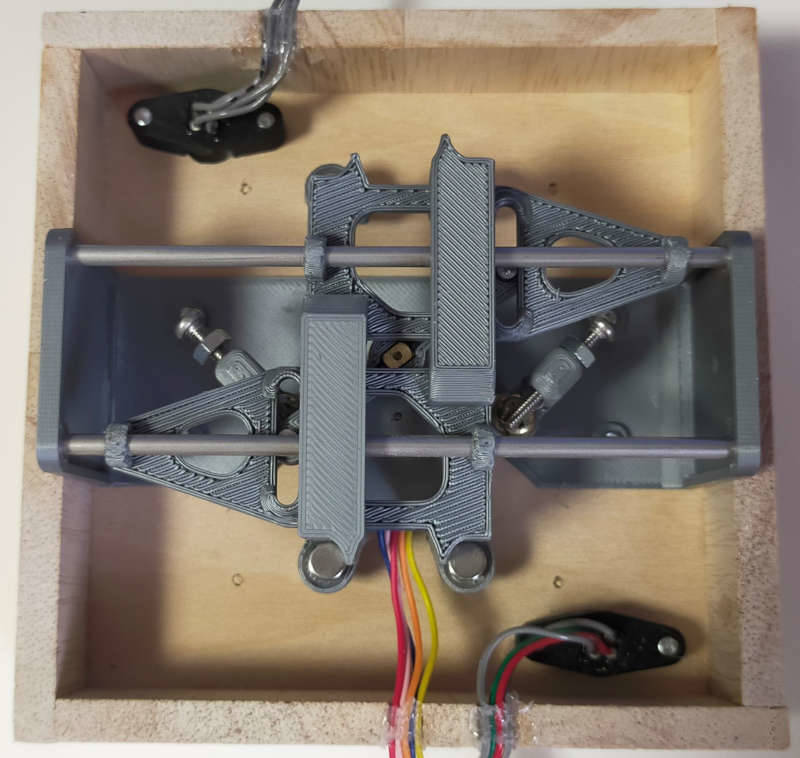

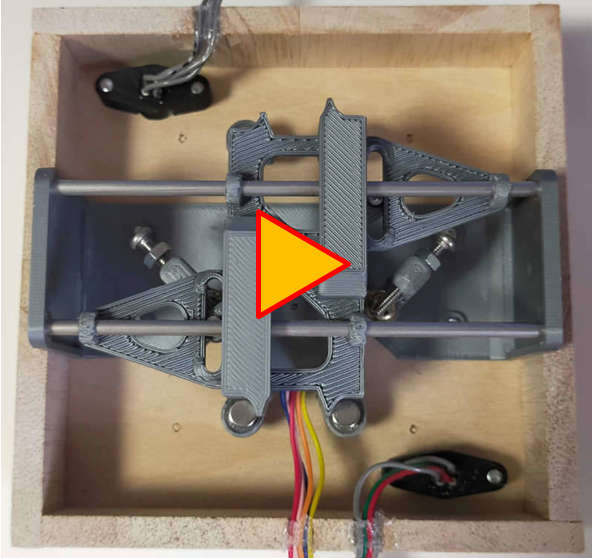

--- 組立は以下の写真やpdfを参照してください。---

アーム(inear_D6W_B)の両端にΦ3✕8mmの金属棒を圧入し、モーター軸に取り付けます。

ベース(Linear_D6W_C)を4本の皿ネジで天板に固定し、モーターをM4ネジで取り付けます。

ベースにアームの振れ幅調整用M3✕20mm のネジを2本取り付けます。

踏切警報灯の受けコネクタをM3✕10mmの皿ネジで天板に取り付けます。 コネクタ差し込み口の凸部が警報灯の正面になるので凸部を外に向けて取り付けます。

スライダー(Linear_D6W_S)にΦ6✕3mmの強力磁石を天板に接触する側に3個、逆側に1個、瞬間接着剤で取り付けます。

!!!注意!!! 写真のように遮断棒の磁石と天板側の磁石面が引き合う向きで接着します。

Φ3✕96.4mmの金属棒にスライダー(Linear_D6W_S)を通します。

ここでスライダーが滑らかに動くか確認し、引っかかるようなら修正します。

スライダーのスリットにモーターアームに圧入したピンの頭が入るよう位置合わせして金属棒2本をベースに取り付けます。